煤鎖閥故障原因分析與改進(jìn)

分析了煤鎖閥在煤粉加壓氣化工藝中操作過程、操作條件及其常見故障產(chǎn)生的原因,介紹了新結(jié)構(gòu)的煤鎖球閥及其技術(shù)特征和優(yōu)越性,并通過實(shí)際應(yīng)用證實(shí),新結(jié)構(gòu)的煤鎖球閥能夠在煤粉加壓氣化工藝裝置中長周期可靠運(yùn)行。

1、概述

在煤粉加壓氣化工藝中,如磨煤與干燥系統(tǒng)、煤粉加壓及輸送系統(tǒng)、渣脫除系統(tǒng)和干灰脫除系統(tǒng)等均大量采用煤鎖閥,煤鎖閥包含有鎖斗閥、充壓閥、平衡閥、泄壓閥和煤粉管線切斷閥等。由于煤粉加壓氣化工藝系統(tǒng)是一個溫度和壓力交變的復(fù)雜操作過程,操作條件惡劣,雖然目前大多數(shù)煤鎖閥采用的是國外知名品牌和進(jìn)口產(chǎn)品,但是在其使用過程中仍然出現(xiàn)很多普遍性的故障,且故障率高,連續(xù)使用周期短,一般約為6 個月,嚴(yán)重影響了煤粉氣化工藝裝置的長周期可靠運(yùn)行。

2、工況條件

煤鎖閥的操作介質(zhì)為煤粉+ N2或者煤粉+CO2,設(shè)計壓力一般為0.4 ~5.7MPa,最小操作壓差為0.2 ~0.3MPa,最大操作壓差可達(dá)5.6MPa,設(shè)計溫度為-50 ~160℃,正常操作溫度一般為80℃,煤粉經(jīng)過磨煤機(jī)后具有大量超細(xì)粉末,其中90% 以上的煤粉粒級≤90μm,同時,雖然煤粉經(jīng)過了烘干和保溫,但是仍然存在有水合物,并使煤粉具有一定的粘結(jié)性。另外,煤粉鎖斗閥的開關(guān)頻率較高,每20 ~30min 開關(guān)一次,開關(guān)時間要求2 ~10s。

3、故障分析

3.1、常見故障

煤鎖閥采用金屬密封球閥,通過對國外多家品牌的煤鎖閥在國內(nèi)煤粉加壓氣化裝置不同位置、不同操作條件下實(shí)際使用情況的調(diào)研,其常見的故障有4 種。①閥門開關(guān)不到位。②閥門卡塞,不能動作。③內(nèi)漏。④球體、閥座和流道被沖刷和損壞。其中,最常見的故障是閥門開關(guān)不到位,而開關(guān)不到位將使閥門局部持續(xù)受到介質(zhì)的高速沖刷,從而造成閥座和球體損壞、閥門內(nèi)漏等。最嚴(yán)重的故障是閥門卡塞、不能動作,這將導(dǎo)致氣化爐系統(tǒng)被迫停車。

3.2、故障分析

經(jīng)對多臺不同故障的煤鎖閥進(jìn)行拆解檢查,其主要問題為①球體表面刮傷和噴涂層脫落(圖1和圖2) 。②閥座密封面刮傷和磨損(圖3) 。③閥桿磨損和咬傷(圖4) 。④閥座與球體卡塞(圖5) 。⑤閥腔和球體表面嚴(yán)重積灰。

圖1 球體表面刮傷

圖2 球體噴涂層脫落

圖3 閥座密封面刮傷和磨損

圖4 閥桿磨損和咬傷

3.2.1、閥門開關(guān)不到位

閥門開關(guān)不到位發(fā)生的頻率最高。根據(jù)拆解檢查以及現(xiàn)場調(diào)研情況,分析閥門開關(guān)不到位的主要原因。

圖5 閥座與球體卡塞

(1) 球體和閥座密封面硬化材料本身的耐磨和耐擦傷性能不足,發(fā)生較嚴(yán)重的磨損和刮傷后,球體和閥座的摩擦系數(shù)增大,閥門實(shí)際操作扭矩也增大,超出了設(shè)計的安全系數(shù)范圍,造成閥門開關(guān)不順暢。

(2) 閥座上的刮刀尺寸較小,或者閥座背面彈簧補(bǔ)償力不足,造成刮刀實(shí)際自清潔作用沒有發(fā)揮出來,時間一久,球體表面積灰結(jié)垢逐漸嚴(yán)重,導(dǎo)致刮刀作用完全失效,閥門動作受阻。

(3) 閥座背面彈簧室密封和防塵性能不足,微細(xì)煤灰逐步侵入,最后填滿彈簧室空間,閥座移動空間不足,閥門動作卡塞。

(4) 閥桿與軸孔磨損嚴(yán)重甚至咬傷,引起閥桿位置偏移和動作阻滯。

(5) 現(xiàn)場動力源不足,或者執(zhí)行機(jī)構(gòu)考慮的安全系數(shù)不足也是造成閥門開關(guān)不到位的重要原因。煤鎖球閥在打開或者關(guān)閉的整個過程當(dāng)中,其扭矩力是不斷變化的,最關(guān)鍵的有起始扭矩、運(yùn)行扭矩和終止扭矩,其中任何一個點(diǎn)的安全系數(shù)不足都將引起開關(guān)不順暢。

3.2.2、閥門卡塞

閥門卡塞、不能動作對系統(tǒng)來說,其故障是最嚴(yán)重的,必須杜絕。從拆解情況及現(xiàn)場調(diào)研結(jié)果分析故障的主要原因。

(1) 球體表面噴涂層脫落是造成閥門卡塞、不能動作的最主要原因。由于噴涂層的脫落,球體噴涂層脫落處在與閥座刮刀接觸時被卡住,球體不能繼續(xù)按原來方向轉(zhuǎn)動,也無法反方向轉(zhuǎn)動。如果無限制加大執(zhí)行機(jī)構(gòu)輸出扭矩,還將造成閥座變形,甚至扭斷閥桿的嚴(yán)重后果。因此,噴涂層的結(jié)合力非常重要。

(2) 閥桿與軸孔配合面的硬度、耐擦傷性能嚴(yán)重不足,引起相互接觸面十分嚴(yán)重的擦傷、甚至產(chǎn)生積瘤,使閥桿卡塞在軸孔中,無法動作,造成球體不能轉(zhuǎn)動,閥門被卡塞。

3.2.3、閥門內(nèi)漏

閥門開關(guān)不到位、球體和閥座密封面磨損和擦傷、閥座背面彈簧補(bǔ)償力不足是造成閥門內(nèi)漏的主要原因。因此,若解決了閥門開關(guān)不到位和閥門卡塞、不動作的故障,閥門將不會出現(xiàn)內(nèi)漏。

3.2.4、球體、閥座和流道被沖刷和損壞

由于球體、閥座及閥門本體等均是碳鋼或者不銹鋼材質(zhì)生產(chǎn)制造而成,而碳鋼或者不銹鋼材質(zhì)硬度不足,耐流動磨損和耐沖刷性能不好,如果表面沒有進(jìn)行恰當(dāng)?shù)挠不幚恚瑢⒑苋菀妆桓咚倭鲃拥墓腆w顆粒介質(zhì)沖刷和損壞。

4、改進(jìn)方案

從分析可以看出,產(chǎn)生故障的原因不是單一的,包含了閥門結(jié)構(gòu)、材料和工藝等多方面的因素。要從根本上解決煤鎖閥的問題,必須改進(jìn)該產(chǎn)品的結(jié)構(gòu)設(shè)計、材料及制造工藝。

4.1、結(jié)構(gòu)設(shè)計

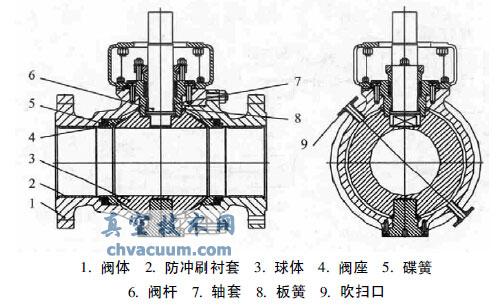

根據(jù)煤鎖閥使用介質(zhì)和工況條件,以及原國外閥門的技術(shù)要點(diǎn)后,對該產(chǎn)品提出了新的改進(jìn)方案,設(shè)計開發(fā)了一種新結(jié)構(gòu)的煤鎖球閥(圖6) 。

圖6 煤鎖球閥

新結(jié)構(gòu)的灰鎖、煤鎖球閥在結(jié)構(gòu)設(shè)計上具有幾個技術(shù)特征。

(1) 完全密閉的閥座背面碟簧加載結(jié)構(gòu)設(shè)計,即使非常細(xì)微的煤粉,包括≤90μm 的超細(xì)煤粉也無法侵入,使閥座與球體始終緊密配合。

(2) 中間閥腔設(shè)置了兩個對稱分布并與外界連通的吹掃口,可以間歇對球體表面和中間閥腔進(jìn)行吹掃,使閥腔和球體表面沒有煤灰的粘結(jié)、堆積。

(3) 閥桿具有板簧自動加載的密封結(jié)構(gòu)設(shè)計,超細(xì)煤粉無法進(jìn)入到閥桿與軸套配合處,提高了閥桿與軸套的耐磨性能。

(4) 流道設(shè)置了可更換的防沖刷襯套,保護(hù)了閥腔和流道免受煤粉顆粒的直接沖刷。

4.2、材料及制造工藝

除了對結(jié)構(gòu)設(shè)計進(jìn)行大量改進(jìn)之外,針對關(guān)鍵零部件的材料及制造工藝也進(jìn)行了改進(jìn)。

(1) 采用了中頻感應(yīng)熱噴涂工藝對球體表面和閥座密封面進(jìn)行噴涂鎳基碳化鎢合金,結(jié)合力不低于基體屈服強(qiáng)度,表面硬度可以達(dá)到≥64HRC,厚度≥0.7mm,耐磨層的結(jié)合強(qiáng)度、耐磨性能和抗擦傷性能均得到加強(qiáng)。

(2) 對閥桿與軸套接觸面堆焊1mm 以上的硬質(zhì)合金耐磨層,提高其接觸應(yīng)力,閥桿的耐磨性能和抗擦傷性能均得到增強(qiáng)。

(3) 在防沖刷襯套內(nèi)孔、閥座和球體內(nèi)孔及閥腔內(nèi)部采用HVOF超音速火焰噴涂碳化鎢合金,閥門內(nèi)部與介質(zhì)接觸處增加了耐沖刷保護(hù)層。

4.3、實(shí)際應(yīng)用

煤鎖球閥經(jīng)過改進(jìn)結(jié)構(gòu)設(shè)計、材料及制造工藝后,在某大型煤氣化改造項(xiàng)目加壓氣化裝置的13 臺煤鎖閥連續(xù)運(yùn)行9 個多月后,裝置停車期間對該閥門進(jìn)行了拆檢,球體和閥座密封面完好、無結(jié)垢、無劃痕,閥腔無煤粉堆積,各項(xiàng)性能指標(biāo)均在設(shè)計允許范圍之內(nèi)。

5、結(jié)語

煤鎖閥作為干煤粉氣化工藝裝置的主要閥門,其發(fā)生的故障和問題往往直接影響煤粉加壓氣化工藝系統(tǒng)的正常運(yùn)行,甚至可能造成系統(tǒng)停車。國內(nèi)設(shè)計開發(fā)的新結(jié)構(gòu)煤鎖球閥對原有國外同類產(chǎn)品在結(jié)構(gòu)設(shè)計、材料及制造工藝上進(jìn)行了改進(jìn),并經(jīng)過長期實(shí)際平穩(wěn)運(yùn)行和使用,證實(shí)了該閥門的可靠性和優(yōu)越性,為煤粉加壓氣化工藝裝置中閥門的選用提供了新的和可靠的途徑。