煤直接液化工藝及耐磨閥門表面硬化技術研究

介紹了我國煤直接液化示范工程的工藝流程及其閥門的使用現狀。分析了在煤直接液化工況系統中閥門的磨損失效形式以及表面硬化工藝的分類和作用。給出了閥門表面激光熔覆和火焰重熔硬化工藝的對比分析過程和研究結果。

1、概述

煤直接液化工程的建設,可以充分利用我國的“富煤”優勢,促進我國能源結構的多元化發展。煤直接液化由于工藝特點,決定了其整套系統經受著嚴峻的考驗。國內的百萬噸級煤直接液化示范工程自投產以來,關鍵設備和管線一直面臨著磨損失效問題。經過國內外科研院所和各大公司的科技攻關和技術改造,整套系統的運行已相對穩定。閥門作為其中的重要設備,其使用壽命關聯著系統的安全性,而耐磨閥門的表面硬化方法和材料的選擇,又直接影響著閥門的性能和工作壽命。

2、工況分析

煤炭液化技術是將固體煤炭經化學加工轉化成液體燃料、化學品或化工原料的一種先進清潔煤技術。其有兩種不同的技術路線,包括直接液化和間接液化。其中煤炭直接液化是在高溫、高壓條件下,使煤粉在催化劑和溶劑的作用下進行加氫裂解,直接轉換成液體燃料,通過進一步加工精制成柴油、汽油、航空煤油等的工藝過程。其有著熱效率高、液體產品收率高的特點,但是其工藝過程的操作條件相對嚴格。

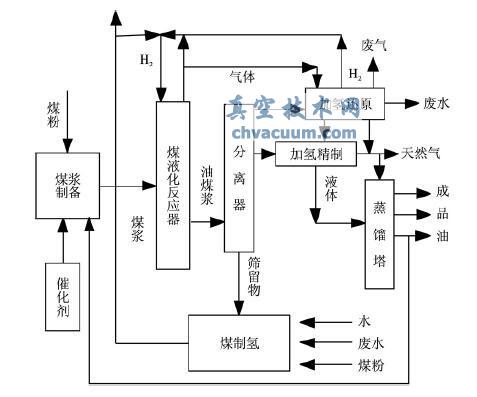

目前國內煤直接液化技術是在HTI 工藝的基礎上進行優化改進的,其工藝流程如圖1所示。煤液化工藝主要分為煤漿制備工段、反應段和分餾段三個工段。煤漿制備工段主要是將原煤加工成200μm 以下的煤粉,將煤粉與供氫溶劑混捏,然后促使油煤漿與催化劑混合,接著通過泵將混合之后的油煤漿輸送至反應系統。反應工段則是在一定的溫度、壓力條件下,在催化劑的作用下,煤漿與供氫溶劑和氫氣進行反應,反應器底部設有循環泵,通過循環泵將沒有充分反應的油煤漿重新輸送至反應器繼續反應,以提高反應效率。分餾段主要是回收所有流出液體輸送至T-STAR單元,并將反應后的殘渣排出。

圖1 煤直接液化工藝流程

3、閥門現狀

3.1、失效原因

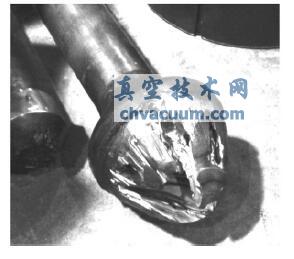

煤直接液化從煤漿制備到殘渣分離,整個系統過程中都充滿了煤粉、催化劑顆粒、礦物質等固體顆粒。這些顆粒物形成的含固多相流使得處于高溫、高壓差狀態下的閥門所面臨的流動磨損問題十分嚴重。在摩擦學中,磨損的定義為材料表面相互機械作用或液體、含固多相流、固體顆粒等對材料的沖蝕作用使得原始材料從基材表面脫離的過程。真空技術網(http://smsksx.com/)認為在煤直接液化工藝中閥門的磨損類型主要包括高速沖蝕磨損、摩擦磨損、空蝕和液固低速磨損。

圖2 調節閥閥芯沖蝕磨損

5、結語

(1) 煤直接液化裝置設計時,應充分考慮整套系統的結構特點,合理布置相應功能的閥門。針對閥門出現的磨損、空蝕失效問題,應從閥門結構設計上,防止空蝕問題的產生;對閥門內部易受介質沖蝕磨損的部位進行表面硬化處理,提高閥門的抗磨損能力。

(2) 提高閥門控制器與執行機構的精度,確保閥門在啟閉、調節過程中,截流件能夠啟閉到位,從而避免因啟閉不到位而產生的磨損失效問題。

(3) 激光熔覆工藝試驗中,基體、熔覆層顯示清楚,界面處成分有梯度,無夾渣、無微觀裂紋,兩者呈冶金結合。激光熔覆層WC含量高于55%,硬度達65HRC以上,WC 顆粒分布均勻。火焰重熔的熔覆層WC 含量約為40%,硬度達65HRC以上,其中部分WC顆粒存在團聚現象。