引進型超臨界汽輪機高壓調節閥閥座松動處理

華電宿州發電廠采用引進西屋技術生產的630MW超臨界汽輪機。自投產以來,高壓調節閥先后發生閥座松動,經返廠處理未能完全消除隱患。通過對高壓調節閥閥座松動進行原因分析,并采取可靠現場處理方案,保證機組安全穩定運行。

引言

華電宿州發電廠一期工程安裝兩臺630MW超臨界燃煤汽輪發電機組。汽輪機為引進生產的美國西屋公司技術汽輪機,型號為N630-24.2/566/566。汽輪機型式為超臨界、單軸、三缸、四排汽、中間再熱、凝汽式,原始設計額定功率為630MW,最大連續出力為648MW。兩臺機組分別于2007年9月、11月投產發電。高壓調節閥閥體上加工有基孔,閥座采用液氮冷卻后裝入基孔,與基孔有0.19~0.23mm過盈量。閥體與閥座之間開孔打入止動銷,外部加裝絲堵并封焊。大部分機組在第一次高調門閥座松動后將閥組割下返廠處理,制造廠將閥座過盈量加大到0.28mm,閥座與閥體結合處增加封焊。

1、高壓調節閥閥座歷次檢查

2008年10月,對1號機組第一次檢查性大修,對1號機1號、2號、3號高調門解體檢查時,發現閥座與閥體配合有間隙,在用銅棒敲擊閥座時有明顯的松動現象。2號高調門閥座松動尤為嚴重,已完全松脫。2008年10月26日,公司組織制造廠代表召開專題會,確定最終處理方案,為了防止4號高調門閥座出現類似的松脫現象,決定將1號、2號、3號、4號高調門閥座全部更換處理,制造廠嚴格按照設計要求確保安裝工藝。過盈量及防轉銷的配合尺寸符合圖紙要求。

2009年4月,對2號機組第一次檢查性大修,對1號機高調門解體檢查時發現,4只高壓進汽調閥閥座都有不同程度的松動現象,在用銅棒敲擊閥座時有明顯的松動現象,按照1號機方案返廠處理。缺陷如圖1所示。

圖1 3號高壓進汽調閥閥座松動

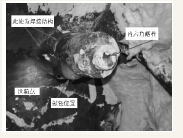

2012年10月13日,1號機組小修期間,考慮到4號高壓調節閥閥桿斷裂,利用小修機會更換新的閥桿。4號高調閥解體過程中發現,閥座焊線開裂1/2,用木棒敲擊存在明顯金屬撞擊的聲音,判斷為閥座存在松動隱患。缺陷如圖2所示。

圖2 4號高壓進汽調閥閥座

2013年5月,1號機組大修,高壓調節閥解體,用銅棒對閥座進行敲擊。檢查發現1號、2高調閥焊線部分開裂,開裂幅度達1/2。3號高壓調節閥閥座轉動3mm,4號高壓調節閥銷子處閥座聲音正常,其余地方用銅棒敲擊聲音異常,用木頭手柄敲擊有明顯金屬撞擊聲音。判斷3號、4號高調閥閥座二次松脫。

2、同類型機組高調閥閥座松動調研

該類型600MW汽輪機,高壓調節閥普遍存在閥座松動的情況,共20臺機組均發生過閥座松動情況。

福建某電廠2號機2008年8月發生4號高調閥閥座松脫,圖3所示。

圖3 閥座浮起發生翻轉

河南某電廠1號機2008年5月發生閥座松動引發銷子泄漏,圖4所示。

圖4 閥座松動造成銷子泄漏

江蘇某電廠1號機2011年10月發生閥座浮起。2010年5月發生高壓調節閥閥座單邊脫出浮起40mm,閥心與閥座僅能單邊38mm接觸的情況。

江蘇某電廠5號、6號、7號、8號4臺機組發生閥座松動,6號、7號、8號3臺600MW機組共12個閥座現場檢查閥座松動,現場進行拆卸。

3、高壓調節閥閥座松動的危害

高壓調節閥閥座通常設計為長頸擴散器或者短頸擴散器,目的基于兩點。一是組織來流穩流有序,所有上游來汽是紊亂狀態,若上游來汽不經組織,勢必造成無序流動,導致流動嚴重阻塞或進汽后汽流調整困難;二是有效回收高速流動的動能,使之恢復成高位勢能。無論閥后的噴嘴組是沖動式葉柵還是反動式葉柵,都要求“葉柵前的來流是無限穩流,這意味著來流是將高速動能通過擴散器,轉換為勢能,恢復來流的壓力,以便進入葉柵更高效做功,如同汽流通過動葉葉柵后,迅速擴壓后減速成緩流,再進入靜葉柵的原理相同”。

擴散器松動事故主要是由于閥座在受熱狀態下擴散器過盈量減少或者消失,導致擴散器上浮,事故主要表現在:閥桿振動,軸向振動劇烈;機組變工況時調閥嚴重遲緩或無法加減功率,機組異常噪音甚至嘯叫。閥座松動上浮還會引起機組惰走時間長,汽門嚴密性不合格甚至可能引發汽輪機超速的惡性事故。

4、高壓調節閥閥座松動原因分析和處理

4.1、閥座松動原因

高調閥閥座松動是共性問題,公司在2008年底1號機大修時檢查閥座松動,對其割除返廠處理,當時處理工藝為將過盈間隙由0.22mm放大到0.28mm,對閥座邊緣焊接固定。現在看來,當時處理工藝存在明顯缺失。針對高調門閥座松動,制造廠2009年底起使用新型閥座,閥座材質由10325PJ(12Cr2Mo)變更為X10CrMoVNb9-1,閥座結合處長度增加30mm;閥座配合緊力由0.21mm增大至0.30mm。閥座二次松動原因為制造廠對西屋引進型技術消化不良,安裝工藝達不到,在機組啟停及變工況過程中,閥座在受熱狀態下擴散器過盈量減少導致松動。機組運行期間,閥座在高溫下產生變形,閥座的過盈量逐漸變小甚至消失,是導致閥座松動的主要原因。結構設計上,原閥座設計過短,與閥體之間接觸面積偏小,導致過盈力偏小。閥體母材材質(10315AP,相當于ZG15Cr1Mo1V)高溫力學性能余量過小,高溫下長期運行過程中產生塑性變形,導致閥殼與閥座之間的過盈配合失效,也是閥座產生松動的原因之一。

4.2、閥座松動處理方案

2009年底起對閥座的材質和結構進行改進,閥座材質由10325PJ(12Cr2Mo)變更為X10CrMoVNb9-1(相當于P91材質),閥座結合處長度增加30mm,閥座配合緊力上限由0.23mm增大至0.28mm。考慮到高聯門已經割除1次,對3號、4號高調閥閥座進行現場更換。首先采用鉆削方案將銷子拔出,然后制作專用工具用千斤頂將舊閥座呈向上拉的態勢。

在舊閥座底部加裝密封板,注入液氮將其快速冷卻,消除過盈量后將閥座拔出,用鏜削機將高調閥基孔按照新型閥座尺寸加工至橢圓度、錐度、粗糙度合格。新閥座在液氮中緩冷后浸泡50min,快速將新閥座放入閥坑基孔內。工裝壓板壓緊至閥座恢復常溫,加工銷孔、檢驗密封線,縫焊螺塞,最后檢查管道無異物。機組修后高調閥閥序保持為1-2-3-4,機組啟動過程中盡可能減小閥座與閥體的溫差,保證暖機充分。

5、結語

在機組啟動過程中,盡量控制蒸汽參數的絕對溫差和溫升速率。適當地加熱蒸汽室,在從主汽閥控制轉速切換到調閥控制轉速之前,蒸汽室的內表面溫度由緊靠內表面的深孔熱電偶測量應等于或大于對應主汽閥前主蒸汽壓力的飽和溫度。切換時,主汽閥的汽溫應等于或高于“切換時主汽閥進口最低汽溫”曲線值。由于從主汽閥控制轉速切換到調閥控制轉速,使得蒸汽室壓力升高,這些最低溫度的規定能避免形成大量的水。經實踐驗證,現場更換閥座的方案經濟有效,可以有效避免閥座松動的發生。