長距離輸水工程中調流閥精度控制

本文主要介紹了長距離輸水調度過程中流量調節閥的精度調節。通過介紹SCADA(即數據采集與監視控制)系統多級控制調度中德國VAG調流閥的三種控制方案的精度區別及誤差特點,不僅找到了提高調節精度的解決方法,而且還可為其他類似工程。

1、引言

長距離輸水工程的調流閥精度控制一直是困擾水利流量調度一個高難度的課題。對于大型及超大型輸水工程,輸水管路長,對流量調節的精度要求高。長距離輸水工程水力過程非常復雜,給輸水調度SCA-DA系統的控制過程提出來了很高的要求。對于重力流輸水工程,利用閥門開度增加局部水頭損失可降低管道壓力和調節管道流量。

本文講到的大伙房輸水工程全線共計十九臺調流閥,分布在二百多公里的管線上。調流閥驅動機構均采用英國Rotork公司生產的電動頭,此電動頭屬于智能型執行器,能提供力矩開關、開限位、關限位等硬接點的同時,根據選裝還可以配置通信卡,SCADA系統通過通信可以采集電動頭的啟閉方向、啟閉力矩、閥門位置等。同時,通過通信還可以對電動頭進行全行程或位置控制。

2、系統概述

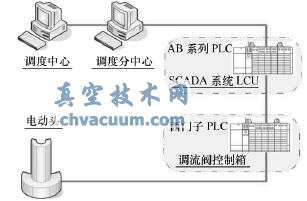

本工程上位機系統包括調度中心和調度分中心,下位機系統包括SCADA系統LCU和調流閥控制箱(見圖1)。調度中心可以通過調度分中心間接控制SCADA系統LCU,也可以通過備用鏈路直接控制SCADA系統LCU。SCADA系統配置了雙PLC構架,調度分中心通過雙網與雙PLC進行通信。SCADA系統分別通過IO硬接線和Modbus總線及調流閥控制箱對電動頭進行控制。Modbus總線的載體為RS-485,RS-485為現場工業總線,RS-485工業總線為二線制傳輸,具有抗干擾強、傳輸距離遠等特點,廣泛應用在工業控制領域。

圖1 調流閥控制網絡拓撲示意

如上所述,控制系統對電動頭的控制的安全性是非常高的,所有的鏈路均為雙鏈路,所有的設備均為主備冗余。但是調節精度因為不同鏈路的影響而不同。

3、數據交互

調流閥控制箱PLC配置了模擬量模件和2個Modbus通信接口。調流閥控制箱通過1個Modbus通信接口與電動頭進行通信。獲取電動頭的啟閉方向、啟閉力矩、閥門位置等所有信息及對電動頭進行控制。調流閥控制箱配有觸摸屏,運行人員可以在現場對調流閥進行控制。SCADA系統LCU配置了開關量輸入模件、開關量輸出模件、模擬量模件及Modbus通信接口。因為電動頭只選配了Modbus通信接口,所以閥門位置信號只有調流閥控制箱的PLC能采集到。

3.1、SCADA系統獲取閥門位置信號的途徑及特點

(1)通過與調流閥控制箱的PLC進行Modbus通信獲得,獲得的數值誤差為零,但是因為通信造成了時間延遲(3s左右)。

(2)調流閥控制箱的PLC把開度換算成模擬量,通過輸出模擬量供SCADA系統采集,時間響應及時(小于1s)。

3.2、SCADA系統獲取閥門限位信號的途徑及特點

(1)通過IO硬接線信號直接采集,不受調流閥控制箱的PLC的影響,可靠性和及時性都非常高。

(2)通過與調流閥控制箱的PLC進行Modbus通信獲得,可靠性和及時性都較差。

3.3 SCADA系統對電動頭進行全開全關控制的途徑及特點

(1)通過IO硬接線信號直接控制,不受調流閥控制箱的PLC的影響,可靠性和及時性都非常高。

(2)通過與調流閥控制箱的PLC進行Modbus通信控制,可靠性和及時性都較差。

3.4、SCADA系統對電動頭進行位置控制的途徑及特點

(1)通過IO硬接線信號直接控制,SCADA系統通過模擬量輸出模件直接把位置換算成電流信號,調流閥控制箱PLC根據采集到的信號進行控制,此方法不可行,因為調流閥控制箱PLC不容易區分小開度和信號干擾。

(2)SCADA系統把目標開度與調流閥控制箱的PLC通信采集到開度的對比,確定閥門的動作性質,實際的開停是通過IO硬接線來實現的,這種方法的可靠性較好,但是因為Modbus通信的延遲造成誤差較大。

(3)SCADA系統根據目標開度與調流閥控制箱的PLC輸出的模擬量開度的對比,確定閥門的動作性質,實際的開停是通過IO硬接線來實現的,這種方法的可靠性較好,時間延遲造成的誤差也很小。

(4)SCADA系統把目標開度通過Modbus通信直接下發到調流閥控制箱的PLC里,調流閥控制箱的PLC再把此值直接下發到電動頭里,電動頭根據當前位置進行自動調節控制。實際的開停是通過電動頭自己來實現的,這種方法因為全是通信控制(需要進行控制確認的邏輯判斷)所以可靠性不是很高,停閥等動作響應比較遲緩,但是誤差很小。

根據上述特點,選擇不同的方式可以配比出來幾種不同的方案,SCADA系統經過多次調試得出結論,全行程的控制采用IO硬接線進行直接控制較合理。位置控制的控制方案有三種選擇,另外開發微調功能,彌補精度調節的不足。

4、控制方案

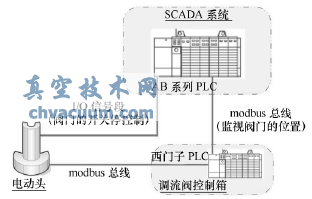

4.1、基于通信采集的開度

本方案開度誤差在1%~1.7%之間,其中也受電動頭自身誤差(大于等于1%)的影響。

首先,SCADA系統根據設定的目標開度,并與調流閥當前開度(由調流閥控制箱PLC通信送來)進行比較,確定調流閥開度需要增大還是減少;SCADA系統通過I/O信號線控制電動頭的開、關、停(此步無誤差)。SCADA系統在線比較設定開度和實際開度,當實際開度達到設定開度時,停止調流閥開(或關)操作(經調試觀察,本方式開度誤差在1.2%~1.7%之間)。

開閥過程:首先SCADA系統通過I/O信號線給閥門發送開啟命令,并通過modbus總線監視閥門的開度,當開度達到預設值時,通過I/O信號線給閥門發送停止命令。

這種方案的優點是電動頭對SCADA系統開關閥命令的執行很到位,但是停閥命令的執行會有一定延遲,對閥門開度造成0.5%以內的誤差。調流閥控制箱設備的故障對開關停閥門的影響較小,在調流閥控制箱設備故障的時候也能及時進行開關停閥控制(只是實現不了開度的預置),安全性較好。缺點是開度誤差較大,不滿足工程調節要求。本方案只能實現調流閥的簡單開關停及預置開度控制,精度比其他兩種方案差,響應速度也比較遲緩。如圖2所示。

圖2 基于通信采集的開度的控制方案

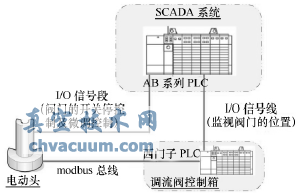

4.2、基于模擬量采集的開度

本方案開度誤差在0%~0.4%之間,其中也受電動頭自身誤差(大于等于1%)的影響。

首先,SCADA系統根據設定的目標開度,并與調流閥當前開度(由調流閥控制箱PLC的模擬量送來)進行比較,確定調流閥開度需要增大還是減少;SCADA系統通過I/O信號線控制電動頭的開、關、停(此步無誤差)。SCADA系統在線比較設定開度和實際開度,當實際開度達到設定開度時,停止調流閥開(或關)操作(經調試觀察,本方式開度誤差在0%~0.4%之間)。

開閥過程:首先SCADA系統通過I/O信號線給閥門發送開啟命令,并通過調流閥控制箱PLC反送上來的模擬量監視閥門的開度,當開度達到預設值時,通過I/O信號線給閥門發送停止命令。對于運行越慢的閥,誤差也越小。

這種方案的優點是電動頭對SCADA系統開關閥命令的執行很到位,停閥命令的執行響應也比較及時,對閥門開度造成0.4%以內的誤差。此誤差可以通過微調功能進行小范圍調節,最終誤差可以控制在0.1%以內。調流閥控制箱設備的故障對開關停閥門的影響較小,在調流閥控制箱設備故障的時候也能及時進行開關停閥控制,安全性較好。缺點是本方案只能實現調流閥的簡單開關停及預置開度控制,同時對調流閥控制箱PLC有一定的依賴性。綜合其他兩種方案的優缺點,本方案是最優越的。如圖3所示。

圖3 基于模擬量采集的開度的控制方案

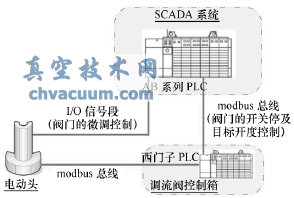

4.3、基于通信開度的直接寫入

Rotork執行器內部裝有死區微調電位器,用來調整執行器的死區,死區在運行中非常重要,認真地確定好死區,可減小執行器的振蕩,以延長執行器的壽命[4]。根據死區設置的大小不同,本方式開度調節誤差0.1%~10%之間。將死區參數設為最小即可達0.1%的誤差。

第一步,SCADA系統通過modbus總線首先把開度發送給調流閥控制箱(此步無誤差)。

第二步,調流閥控制箱再通過modbus總線把開度設值直接發送給電動頭,智能型的電動頭具備自我調節的能力,它按照相應的開度進行開啟或關閉。

這種方案的優點是SCADA系統控制簡單,總誤差為0.1%,精度比其他兩種方案高,且精度不受閥門大小的限制。缺點是因為modbus通信影響,接受命令的響應遲緩,需要增加確認標志控制命令的下發。另外需要通過modbus通信的停命令實現閥門的停閥操作。所以停閥的響應也是比較遲緩的。安全性較其他兩種方案差。如圖4所示。

4.4 、基于脈沖開出的微調

為了彌補第二種控制方案的不足,SCADA系統增加微調功能。通過上位機系統直接下發一個帶脈沖時間的開出命令。SCADA系統的下位機PLC通過開出模件把500ms的開出命令發出,繼電器執行500ms的動作。電動頭接受到后進行點動運行,通過微調可以實現閥門逐步接近目標開度。經過多次調試,驗證誤差能控制在0%~0.1%以內,而且微調功能不受其他方案和調流閥控制箱PLC的限制。

圖4 基于通信開度的直接寫入的控制方案

5、方案比較

根據運行要求,需要選擇兩種可行方案作為調流閥調節的控制方案。第一種方案因為誤差較大,需要多次微調才能達到目標要求,另外對于小開度的調節比較困能,故這種方案實用性不高。第二種方案調節精度在0%~0.4%之間,它響應時間快,安全性較好,對于精度的誤差可以通過微調功能進行調節。所以實用性較高。第三種方案調節誤差固定為0.1%,精度滿足要求,但是響應遲緩,停閥操作不及時,安全性不高。綜合以上問題,把第二種方案作為主方案配合微調使用,同時把第三種方案作為備用方案是比較合理的。在上位機增加方案選擇按鈕,SCADA系統PLC根據上位機下發的方案選擇來確定使用哪種方案。