淺談汽輪機的閥門管理

汽輪機的閥門管理是DEH系統的重要功能之一,它在現代大型電廠中的起著非常重要的作用。本文結合西屋公司WDPFDEHⅢ控制系統對汽輪機閥門管理功能和控制的實現過程作了詳細論述;并對單順閥切換的功能實現和參數的整定作了分析和論述。

現代大、中型發電廠組中汽輪機均采用數字電液控制系統(DEH)進行控制,各進汽閥門是由電信號控制、高壓油動機驅動,其中進汽閥門的管理顯然是DEH系統的重要功能。閥門管理的概念是基于提高大型機組在部分負荷下的熱效率的考慮而提出來的。由于機組的功率與進汽量成正比,所以在部分負荷時必須通過調整進汽閥的開度來改變功率輸出。如果參數整定不當則單閥與順序閥的切換擾動過大,汽輪機主要運行參數出現異常,影響機組的安全。

1、DEH閥門管理功能單閥方式由于每只調節閥都參與開度調節,在部分負荷時都有較大的節流損失,使得機組的熱耗增大,效率降低;而順閥方式在每一個時刻至多只有一組閥門處于“半開”狀態、產生節流損失,所以使熱耗降低。

在冷態啟動時,宜采用全周進汽方式,這樣可以使蒸汽進入汽輪機時沿調節級圓周均勻分布,大大緩解調節級的動葉和靜葉上的溫差,從而減小熱應力。

在運行中實現進汽方式的切換要求有一套復雜的閥門管理程序來完成,這主要是由于閥門的開度與流量的關系曲線是非線性的,切換需要復雜的計算,才能找出流量對應的閥位,實現在線無擾地改變進汽方式。

2、閥門控制原理及參數的整定

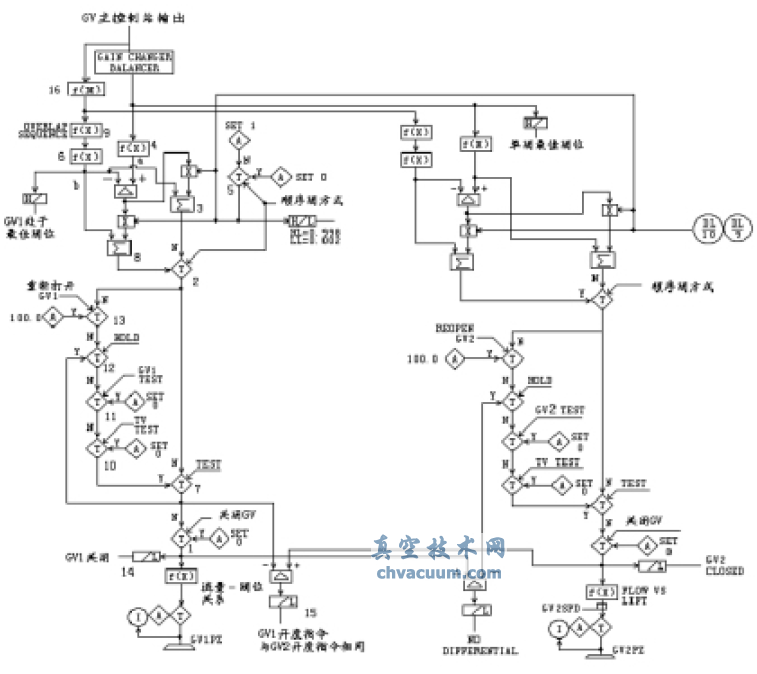

閥門管理系統接受流量指令信號,再根據閥門升程-流量特性曲線確定調節汽閥的開度(下面以某電廠引進型300MW機組WDPFDEHⅢ控制系統為例)。

2.1、單閥控制時的閥門開度計算

以GV1為例,當在單閥方式時,開關T2選擇加法器3的輸出。此時,由GV主控制站經平衡回路輸出的流量指令信號先交給函數關系4處理。由于負荷變化后,閥門后的壓力也將變化,閥門開度與流量的關系將發生變化,該函數就是為了對這種變化進行修正。在此之前的平衡回路可克服由于閥門試驗等對負荷的影響,平衡回路會自動將一個閥門開度的變化施加到其它閥門上從而使總的流量不變。假定f(x)4的輸出為a,而函數f(x)6的輸出為b,當在單閥方式時,T5選擇1,所以加法器3的輸出為b+(a-b)×1。0=a。經過T2、T7、T1,最后經流量-閥位關系函數14處理,得到閥位指令信號。

2.2、順閥控制時的閥門開度計算

當在順序閥方式時,T2將選擇加法器8的輸出。由于此時T5選擇0,所以加法器8的輸出為b+(a-b)×0=b。函數關系f(x)9反映的是順閥方式時的流量-閥位關系,它根據GV主控站輸出的流量指令確定本閥應承擔的流量。函數關系f(x)6與函數關系f(x)4作用相同。注意,在圖1中,流量指令已經經過一個流量系數16的修正,該流量系數反映了順序閥時機組效率變化對負荷的影響。

圖1 閥門管理

2.3、單閥與順序閥控制的轉換閥門管理程序同時計算各個閥門在單閥

方式和順序閥方式下的最終流量值,在單順閥切換過程中必定是有些閥門逐漸開大,有些閥門逐漸減小。整個過程中任何時刻增加的流量與減小的流量應是相等的,總流量保持不變。因此轉換過程中機組的負荷不會受到影響。

a與b值一般來說是不相等的。當從單閥方式向順序閥方式切換,或從順序閥向單閥方式切換時,切換過程不應該太快,否則就會產生擾動。這種平穩切換是通過切換開關T5實現的。當從單閥向順序閥切換時,T5按照一定的速率將其輸出從1改變到0。加法器8原來的輸出為b+(a-b)×1=a,所以當切到順序閥方式時,T2的輸出沒有變化,即GV1的開度沒有突變;此后,T5的輸出從1開始減小,加法器8的輸出業從a開始增加,當T5的輸出達到0時,加法器的輸出為b。從而完成了從單閥向順序閥的無擾動切換。反之,從順序閥切向單閥時,也是無擾動的。但由于順序閥控制時熱效率的提高,所以切換后電功率會有所增加。

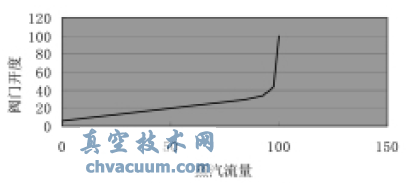

2.4、閥門特性計算閥門管理程序將校正后的流量轉換成閥

門開度指令,其中流量與閥門開度勢必存在一定的對應關系,在控制軟件中把它近似成9個分段函數的組合,這就是通常所說的閥門特性曲線,在軟件中一般采用折線函數來完成特性計算。圖2是該汽輪機高調門的閥門特性曲線,其折線函數見表1(即圖1中的函數關系f(x)14)。

圖2 流量-開度曲線(%)

表1 流量-開度折線函數(%)

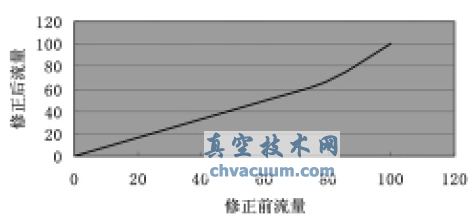

在低負荷工況下,流量和閥門開度成一一對應關系,但是隨著負荷的增加,調節門后背壓也升高,同樣的閥門開度其流量因為受背壓影響將發生改變,因此閥門管理程序先按負荷修正流量,修正成低負荷下的折算流量,這就是流量一流量系數曲線,最后根據折算流量按流量一開度特性曲線轉換成閥門開度。圖3是高調門的流量一流量系數曲線,其折線函數見表2(即圖1中的函數關系f(x)4)。

圖3 流量-流量曲線(%)

表2 流量-流量折線函數(%)

2.5、順序閥與單閥控制切換速率的整定

為了使順序閥控制與單閥控制之間的切換對負荷和其它工況不造成影響,要求切換過程必須平穩、無擾的進行。所以切換是個緩慢的、漸進的過程。該機組在閥門管理程序中設置了兩者之間切換的無擾切換功能塊(圖1中的T5),通過設定切換速度來達到切換的無擾性。無擾切換功能塊的速率設定值為0.00833/秒,計算得出,完成切換的時間是120秒。若需改變切換時間,即可反推出無擾切換功能塊的速率設定值。

2.6、閥門故障信號的整定在切換過程中,勢必有些高調門要經歷

高斜率區,此時閥門開度指令變化極快,而閥門開關速度跟不上,導致開關指令與閥位反饋瞬間出現較大偏差。程序中設定只要閥門開度指令與閥位反饋偏差達10%時,并延時10秒,即輸出閥門故障信號,終止順序閥與單閥控制之間的切換結語汽輪機閥門管理程序涉及到的參數以及

函數設定較多,必須在熟悉其原理和計算方法后才能逐步整定。另外,廠方提供的設計參數和函數因為機組安裝或其它原因極可能會出現實際數據與設計數據出入較大的現象。調試時,應及時發現其中的偏差,并通過反復試驗,依據試驗數據對參數加以修正。總之,汽輪機的閥門管理是DEH中較為復雜和非常嚴謹的程序,調試時必須抱以極為科學、嚴謹的態度,精心整定。也希望本文對新機組DEH系統的調試和機組安全運行有一些借鑒作用。