閥門齒輪箱維護研究

閥門是管道系統中的重要組成部分,閥門的維護是生產運行中的主要工作之一。川氣東送管線上蘭州高壓閥齒輪箱在投用時存在積液銹蝕現象,增加了維護保養難度和安全風險。文中從齒輪箱結構入手,通過分析典型蘭高閥齒輪箱密封點,探討齒輪箱積液的原因,運用接觸式密封技術,在結構空間中選用合理的密封元件組合強化齒輪箱密封,徹底改變齒輪箱的密閉條件,實現水汽的隔離,保證齒輪箱的干燥運行條件。

引言

閥門是川氣東送管道系統中的重要組成部分,其中球閥應用廣泛。球閥結構簡單,啟閉迅速,流體阻力小,可靠性高。但是,閥門密封損傷泄漏的情況也時有發生,這不僅會對企業造成巨大的經濟損失,同時還可能嚴重影響管道的安全運行。一般而言,閥門密封是指閥門各密封部位阻止介質泄漏的能力,閥門的主要密封部位有:啟閉件與閥座間的吻合面、填料與閥桿和填料函的配合處、閥體與閥蓋的連接處。第一處的泄漏叫內漏,它直接影響閥門截斷介質的能力和設備的正常運行。后兩處的泄漏叫外漏,即介質從閥內泄漏到閥外,對于高壓、易燃易爆的天然氣介質,它直接影響安全生產,造成天然氣泄漏損失和企業經濟損失、環境污染,嚴重時會造成生產事故。因此,天然氣閥門的外漏是不允許的,國內外已普遍重視閥門密封性能,但對閥門齒輪箱的密封有所忽視。文中在介紹天然氣管道球閥基本結構的基礎上,著重分析川氣東送管道上使用的蘭州高壓閥齒輪箱進水的密封缺陷,并對此進行了探討和分析。

1、管道球閥的基本組成

天然氣管道用球閥主要由閥體、閥座、球體、閥桿及傳動裝置組成。球閥的主要功能是接通和切斷管道中的流體,球閥是通過傳動裝置讓球體旋轉來實現開、關功能的。

2、齒輪箱積液問題及解決方法

2.1、齒輪箱積液問題

齒輪箱積液是閥門齒輪箱的密封不良導致。雨季水汽進入尤為嚴重,會使齒輪箱中油品失效,腐蝕傳動齒輪組合及軸承組合,嚴重時會出現卡死而無法操作,冬季積水冰凍可直接致使無法傳動,因此需進行結構密封設計或采取相關維護措施。

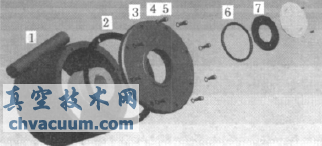

川氣東送管線上常用的蘭州高壓球閥DN300×250(圖1)主要密封點有(自左向右):閥位指示片與齒輪軸端結合面;齒輪箱蓋與齒輪軸結合面;齒輪箱蓋上的螺釘孔;齒輪箱蓋與齒輪箱結合面。以上密封點都只是直接接觸密封而未采取任何防塵防水密封措施。

圖1 蘭高閥齒輪箱

2.2、密封的概念

密封的作用就是將接合面間的間隙封住,隔離或切斷泄漏通道,增加泄漏通道中的阻力,或者在通道中加設小型作功元件,對泄漏物施加壓力,與引起泄漏的壓差部分抵消或完全平衡,以阻止泄漏。

按密封件與其作用相對運動的零部件是否接觸,可以分為接觸式密封和非接觸式密封。接觸式密封的密封性好,但受摩擦磨損限制,適用于密封面線速度較低的場合。非接觸式密封的密封性較差,適用于較高速度的場合。

對密封的基本要求是密封性好,安全可靠,壽命長,并應力求結構緊湊,系統簡單,制造維修方便,成本低廉。大多數密封件是易損件,應保證互換性,實現標準化、系列化。

2.3、齒輪箱密封強化

基于閥門驅動齒輪箱密封點的特征,一般采用接觸式密封中的膠密封和液壓橡膠密封件密封。圖2為密封件裝配圖。

圖2 密封件裝配圖

對于蘭州高壓球閥DN300×250,設計加裝以下配件:1個Φ340×290×2的橡膠墊片(圖2中2)、1個Φ128×65×2的橡膠墊片(圖2中7)、8個Φ16×12×1的橡膠墊片(圖2中4)、1個Φ136×8的O型圈及1個Φ144×128×4的“三角形”樹脂擋圈;再輔以膠密封或黃油。

采用橡膠或密封襯墊密封時,箱體內壓p與密封面壓σ(一般由螺栓預緊力提供)的關系是:p≤σ.但密封面壓必須連續分布在密封部分,即形成密封帶。密封帶的形成主要取決于以下3個因素:耦合面的剛性、螺栓的分布以及螺栓預緊力和預緊順序。驅動齒輪箱常常受到質量的限制,箱體的整體剛性較小,為保證密封帶的形成,一般采用加大密封面的局部剛度和增加螺栓數量的措施;密封面上的螺栓和定位銷孔口應倒角,以免在孔口出現高應力區。在預緊螺栓時,要盡量將誤差消除在2個螺栓之間,以免出現誤差積累效應,使密封面壓嚴重不均而產生泄漏,即裝配時除合箱螺栓應首先預緊靠近軸承座的螺栓外,其余螺栓均應按對稱預緊的原則進行預緊。

2.4、密封件的性能與維護

橡膠密封件是機械產品的基礎元件,利用密封件可防止液體泄漏,防止空氣和污染物進入系統和元件內部造成液污染,以提高產品效率與性能。

橡膠密封件的使用必須滿足以下性能:

(1)泄漏量極小,密封作用良好。

(2)良好的相容性,要求液壓密封件對環境介質(水、空氣)具有良好的相容性,不會因長期接觸介質而溶脹、溶解或脆化變硬等,使之喪失密封作用。

(3)摩擦阻力小,要求液壓密封件具有較低的靜摩擦阻力和動摩擦阻力,并且其摩擦系數應非常穩定,避免產生或減少低壓爬行等不良現象。

(4)使用壽命長,液壓密封件應具有良好的彈性、耐熱性、耐寒性、耐壓性、耐磨性及一定的物理機械強度等。

(5)價格低廉。液壓密封件應易于制造和安裝,其相應的密封槽又易于加工制造,對密封表面的加工精度等要求又較低,并且價格低廉。

密封件最常用的耐油橡膠是丁腈橡膠,丁腈橡膠由丁二烯和丙烯腈共聚制得。它具有良好的耐油性、耐熱性、耐寒性、耐壓性和耐水性,氣密性及優良的粘結性能,并具有適宜的耐磨性,通常的使用溫度大致為-40~+120℃,可在120℃的空氣中或在150℃的油中長期使用。

丁腈橡膠質O型密封圈是常用的自封式壓緊型液壓密封件,安裝在密封槽內通常產生10%~25%的徑向彈性壓縮變形,并對密封表面產生較高的初始接觸應力,它將迫使唇型密封圈的唇部緊貼密封表面,產生足夠大的表面接觸應力,從而雙向阻止液體的泄漏,并且摩擦阻力較小,工作平穩,又易于裝配和維修等。

樹脂擋圈可以實現以下功能:在閥位指示轉動時定位O型橡膠圈,避免其在摩擦力作用下卷動、歪斜、變形;平衡接觸壓力,避免密封件切邊現象,強化密封效果;表面糙時應當涂覆密封膠;降低動摩擦力,避免出現低壓爬行等不良現象;兼有輔助密封功能。

液壓橡膠密封件的密封效果,除了與密封裝置的結構設計、密封材料的性能及密封件的制造質量有關外,還與密封件的裝配方法及裝配合理性有關。采用正確的裝配方法裝配液壓設備,密封件不易受損,彈性好,使用壽命長,有利于提高產品的質量和密封性能。

在維護過程中,應防止密封件損壞,如硬化(老化)、磨損、擠出、腐蝕。當硬度過高時,密封件不能填充與配合零件之間的間隙,就會產生泄漏。密封件的磨損涉及配合零件的表面光潔度、運動速度和傳動媒體等,不同的密封材料適應不同的運動速度。當密封件承受過大壓力時,會被擠到金屬間隙,損壞密封件而產生泄漏,這種情況涉及密封件本身的硬度及金屬間隙是否過大,如果在設計、選型、加工或安裝上處理不當,都會出現擠出損壞。腐蝕表現出來的情況是密封件軟化甚至溶解,原因是有害介質接觸,媒體含水或溶劑時都要特別注意。

3、結束語

為提高蘭高閥門的可靠度,延長閥門使用壽命,做好投產期的維護是非常重要的。目前,對于已投產的蘭高閥門,做好齒輪箱的密封,保證密封點不滲漏,是解決齒輪箱進水銹蝕的最佳途徑。為此建議:按上述方法為齒輪箱購置對應型號的密封件;提高閥門齒輪箱安裝精度;采用固定扭力扳手對角安裝螺栓,保證建立完整密封面;進行預防性維護管理,制定周期性維護計劃并嚴格實施。