立式潛水泵為硫酸工廠的生產提供安全解決方案

瑞典一個卸船港口上管道的損壞促進了一種特殊的熔融硫磺儲罐的設計。一臺17米長的立式泵需要從罐頂放低到罐底,并避免敲擊到儲罐的底部。德國機械設備制造業聯合會(VDMA)的Stephan Nakel和Per Karlsson介紹了這種技術的開發過程。

2005年6月,瑞典Helsingborg的Kemira Kemi公司的工廠內發生了一起事故,一段管道受損后使得地表受到強烈腐蝕,從而導致硫酸儲罐坍塌。工廠內充滿了硫酸,存放儲罐的場地,還有安裝在地表的臥式泵都受到了嚴重破壞。因此,經過風險分析,工廠決定開發一種新的安全防護措施,即在卸船端為新的硫磺儲罐安裝一臺17米長的立式泵。

特定的解決方案可以采用各種不同的泵。對于安裝在地表以下的硫磺儲罐/泵坑來說,如果需要離心泵,通常都采用立式離心泵。

圖1. 安裝在卸船港口的新的硫磺儲罐

立式泵有著不同的設計。一臺11米長的立式泵自1998年以來一直保持無故障運轉。新的儲罐需要將泵安裝在儲罐頂部(圖1),其他特征包括:

◆ 支撐儲罐頂部的橫梁安裝在儲罐之外,以防止硫磺在儲罐內部凝固。

◆ 在罐頂懸掛蒸汽盤管,用以加熱硫磺。

◆ 罐頂裝有SO2探測器,罐內裝有測溫儀,預防火災。

◆ 由控制室啟動的蒸汽系統可以撲滅罐內的火焰。

設計

在設計用于處理熔融硫磺的泵時,必須將硫磺的特性考慮進去。

隨著溫度的變化,硫磺的粘度會發生異常的變化,因此只能在135-155℃的溫度范圍之內輸送硫磺。大多數用于輸送熔融硫磺的泵都帶有一個加熱套,以保持泵內所有部件的溫度恒定。硫化氫(H2S)的存在直接影響著溫度范圍,在這個范圍內,硫磺的粘度適合輸送。

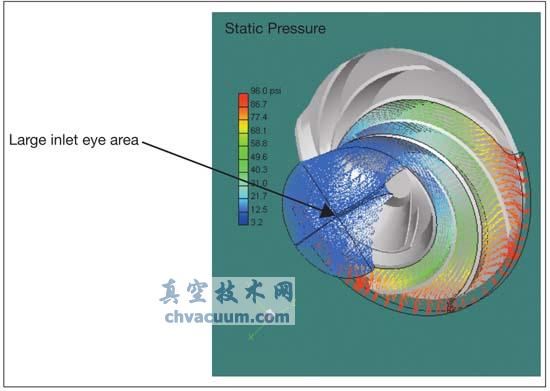

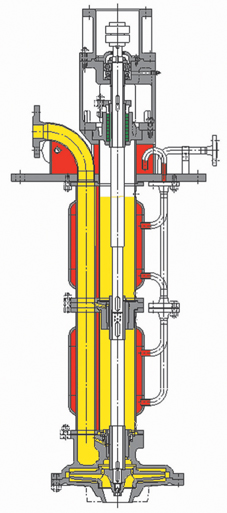

通常,立式離心泵(圖2)會有一些獨特的設計特征,以確保無故障運行和維修的簡便性。排出口和軸柱被制成一個完整的蒸汽受熱裝置,以達到最大的穩定性(特別是對于長度大于2米的泵),并將熔融硫酸保持在所需溫度。另外,立式泵還應具備雙渦殼,減少徑向壓力,使得滑動軸承磨損最小。這延長了泵的平均故障時間間隔(MTBF)。根據應用的不同,熔融硫酸泵的材料可以選用鑄鐵、鑄鋼和不銹鋼。

圖2:立式離心泵

弄清所有技術細節后,泵的設計就開始了。泵的流量設定為70m3/h(揚程:22米)。11個由硫磺潤滑的滑動軸承用于穩定整個軸。

這臺17米長的泵裝備有三個獨立的蒸汽加熱套,以保持整個系統的溫度恒定,避免出現冷凝。當泵被加熱到操作溫度時,不能低估泵的膨脹。在本案例中,泵將膨脹30mm。必須采用熱膨脹系數與此相似的材料,以避免由于不均勻的熱膨脹而導致的內部應力。

所有的軸柱部件和蒸汽管路都用法蘭連接在一起,而不是焊接的。這就使拆裝和維修變得方便了。泵的每段都有排水孔,在泵移出儲罐時,確保泵內完全排干,防止硫磺凝固。

泵的底座在操作溫度下,要能夠承受泵的整體重量。單個軸的連接要采用特殊的設計,使其能夠反轉(泵停機時,由反向液流引起的)。對于這種類型的長軸泵,在設計完成前和生產開始前,一定要進行有限元分析(FEA)。

主要的分析之一是通過模態分析,了解整個系統的動力學性能。固有頻率可以檢測出來,不適合泵運轉的速度范圍也可以測定出來。通過FEA方法,還可以根據儲罐中的液位,計算出熱膨脹性能。圖3顯示了由27.6Hz的頻率引起的整個系統的變形。

除了整個泵系統的計算,泵軸的設計(例如材料、直徑)和底座也要通過計算來檢驗。滑動軸承的位置必須進行檢驗,因為它們是作為引導軸承來破壞諧波的,因此它們的徑向載荷是最小的。采用最新的軟件進行所有必要的計算后,設計方案就可以確定下來,泵的制造也可以開始了。

11段軸柱是分開制造的。對于長軸泵來說,連接法蘭表面的一致性是確保整個轉動部件處于中心位置的重要標準。每段軸柱都包括管道、凸起的鍋爐接口和支撐滑動軸承襯套的法蘭零件。

軸部件是分別加工而成的,軸的誤差應該小于2/100mm。葉輪被修整為額定直徑,并根據DIN ISO 1940 T1 G6.3 或G2.5進行校準。襯套所用的材料及溝槽的設計(例如螺旋槽或狹槽)和軸承的間隙對于硫磺潤滑的滑動軸承的使用壽命至關重要。

圖3. 組裝好的泵放在車間內

這些部件制造完成后,即可將泵完全組裝好,以檢查公差和裝配精度。當泵水平放置時,是可以用手旋動軸的(圖3)。

位于泵的底座之下的部件涂敷有一層防銹涂層,安裝之后可以直接與熔融的硫磺相接觸。

泵以單個部件形式運到現場,然后重新安裝。安裝之后,泵用木質橫梁穩定住,防止其在運輸和安裝過程中出現偏差。然后泵被放在一輛平板車上,從車間運到儲罐場。