高超聲速風洞真空保障系統改造

為提高高超聲速風洞的運行效率,滿足新形勢下的試驗需求,對真空保障系統進行了改造。改造后,真空系統運行維護成本降低,操作環境改善,風洞試驗效率顯著提升。本文介紹了真空保障系統改造方案,對系統改造前后進行了性能對比。

真空系統是高超聲速吹吸式風洞的重要動力保障系統,真空系統的保障能力直接制約著高超聲速風洞的試驗能力。中國空氣動力研究與發展中心的Φ1 m 高超聲速風洞、Φ0.3 m 高超聲速低密度風洞、高超聲速電弧風洞共用一套真空系統,這套真空系統運行近40 年,逐漸不能滿足日益提高的風洞試驗要求。目前真空系統的主要抽吸設備為H-600 滑閥式真空泵,這種真空泵為油封式機械泵,一方面機組嚴重老化,運行效率低下、維護費用過高,另一方面由于真空泵油與電弧燒蝕產物發生反應,破壞真空泵正常運行,并嚴重污染環境,制約著試驗任務的完成。為滿足日益增多的風洞試驗需求,提高真空系統的保障能力,保證操作人員的身體健康,真空技術網(http://smsksx.com/)認為很有必要對真空系統進行了升級改造。

1、改造前真空系統組成和存在問題

1.1、改造前真空系統組成

真空系統改造前,主要由4 臺W-5 往復式真空泵、4 臺ZJ-13 羅茨真空泵、4 臺ZJ-15 羅茨真空泵、14 臺H-600 型滑閥式真空泵、2 套JZJL-2500型直排大氣羅茨機組、真空管道、2000 m3 真空球罐、10 臺×180 m3=1800 m3 真空柱罐及其電控系統組成。每種類型真空泵工作真空度范圍不同,通過前后級組合模式運行,實現真空系統0.1 MPa~1 Pa的真空度范圍,并且保證每種真空泵都在正常工作真空度區間運行)。

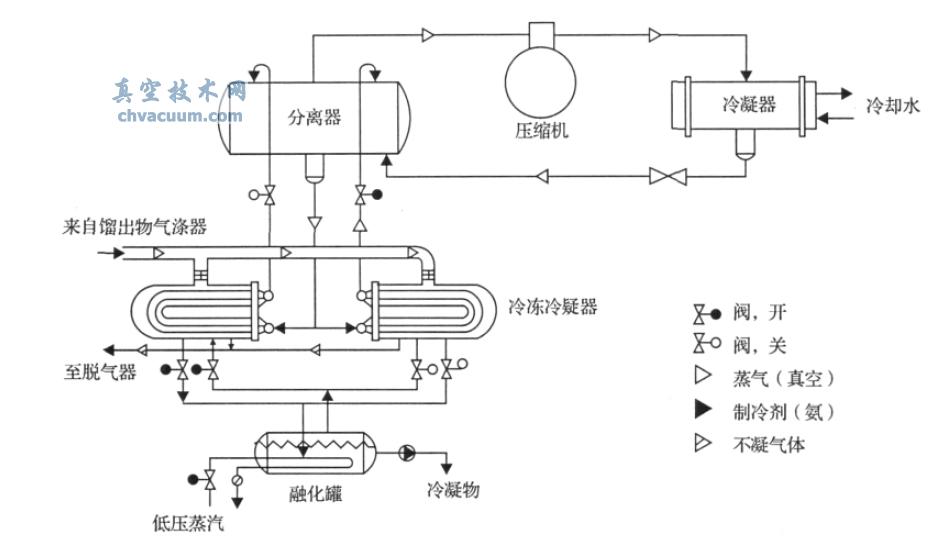

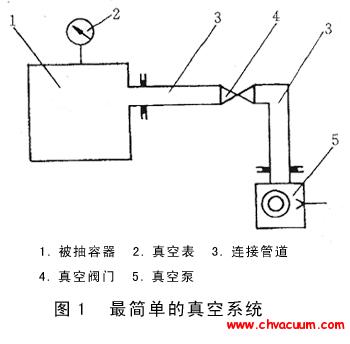

通過借助真空泵的類型和真空泵開啟數量來達到改變系統真空度檔級及抽氣速率的目的,以滿足不同風洞試驗運行要求。真空系統結構組成如圖1 所示。

1.2、原有系統存在問題

1.2.1、滑閥式真空泵嚴重老化,運行效率低

電弧風洞試驗后產生的大量的氮氧化物會和H-600 滑閥式真空泵中的真空泵油發生一定程度的化學反應,導致真空泵油凝結成黃色粘狀物質,導致真空泵不能正常運轉或效率下降,滑閥真空泵運行的名義抽速應能達到600 L/s,但是目前的實際抽氣速率僅為220 L/s,嚴重影響了風洞的試驗效率。

圖1 改造前真空系統

1.2.2、真空泵油耗費高

H-600 滑閥式真空泵采用油封結構,在粗真空大流量狀態下,會隨著排出氣流帶出大量的真空泵油排入大氣。Φ1 m 高超聲速風洞在大流量狀態運行時,真空罐區的壓力通常都會高于5×104 Pa,超過滑閥真空泵的通常工作壓力范圍,導致排氣口隨氣流帶出大量的真空泵油,造成大量的真空泵油消耗。

1.2.3、環境污染嚴重

隨著真空泵排出氣流帶出的大量真空泵油,以霧狀彌散在整個廠區,特別是電弧風洞試驗產生的氮氧化物與真空泵油發生化學反應后的氣體帶有刺鼻氣味,嚴重影響工作人員的身體健康,并對周圍植被、土壤和水源產生一定程度的污染。

2、改造方案

為了提高風洞試驗效率,降低維護成本,改善工作環境,對真空系統進行了適應性改造,主要體現在以下幾個方面:

2.1 真空泵組改造

采用3 套JZJQ3750-321 直排大氣羅茨真空機組代替14 套H-600 滑閥真空泵和4 臺W-5往復式真空泵的組合,羅茨真空機組外形見圖2。該機組采用變頻技術,在低載荷情況下,通過變頻調節電機轉速,增加機組的有效抽氣速度。在配置功率一定的條件下,大幅提升了機組的有效抽氣速率。

改造完成后,設備組成相對簡潔,運行效率高,并且操作程序簡單,更加適合目前風洞試驗需要。JZJQ3750-321 直排大氣羅茨真空機組可在0.1 MPa~10 Pa 真空度范圍內任意運行,可滿足Φ1 m 高超聲速風洞的所有試驗要求,同時延長高超聲速電弧風洞試驗的有效運行時間。也可作為Φ0.3 m 低密度風洞抽氣的前級泵,滿足預抽要求。

圖2 JZJQ-321 型羅茨真空泵

3 套JZJQ3752-321 直排大氣羅茨真空機組和原有14 臺H-600 滑閥真空泵性能對比如表1 所示。

表1 真空泵性能對比

2.2、真空管道改造

高超聲速電弧風洞與真空系統采用角式擋板閥連接,這種連接在一定程度上影響了氣流通過的流暢性,增大了管道的流阻,影響試驗效率。改造時拆除三個90°彎的Φ1200 mm 連接管道及真空擋板閥,安裝只有一個90°彎的Φ1200 mm 連接管道和真空閘板閥;同時為了和新的真空泵匹配,將主抽氣管道直徑變為DN630 mm。

2.3、配電及冷卻水系統配置

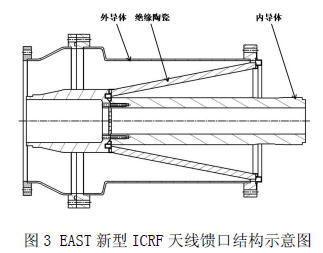

真空系統改造中需新增3 套JZJQ3750-321 氣冷式直排大氣真空泵組和3 臺冷卻水泵。設置獨立的低壓配電系統向系統配電,總負荷按1500 kW 考慮,其中用于真空泵組1200 kW,冷卻水泵150 kW。建設300 m3 的循環冷卻水池,配置水泵和冷卻塔,將原來的直排式冷卻水系統改為循環冷卻水系統,大為降低系統運行冷卻水的消耗量。真空系統改造后的原理如圖3 所示。

圖3 改造后真空系統

3、改造后的效果分析

真空系統改造完成后真空系統的有效抽氣能力由原有的6900 L/s 升高到13750 L/s,可以有效地延長試驗時間,提高試驗效率,降低空氣污染,減輕工作人員的工作量。

3.1、延長試驗時間

改造完成后,有效地解決了高超聲速電弧風洞長時間運行的問題。以風洞馬赫數M=5,總壓P=3.65 MPa,試驗結束壓力Pd=4956.8 Pa 的試驗狀態為例,對真空系統改造前后風洞有效運行時間進行比較,計算結果見表2。由表2 可以看出真空系統改造后高超聲速電弧風洞的試驗運行時間較改造前有了很大提高,部分試驗狀態可以實現連續運行。

表2 電弧風洞試驗運行時間對比

3.2、提高試驗效率

改造完成后,真空系統的抽氣能力由原有的6900 L/s 升高到13750 L/s,大大提高了試驗效率。

3.3、降低運行成本

原有的滑閥式真空泵屬油泵,高超聲速電弧風洞運行產生大量的氮氧化物(如NO,NO2,N2O3)以及銅氧化物(如CuO),與真空泵油發生化學反應,致使泵油變質,影響滑閥真空泵的抽氣性能,甚至破壞滑閥真空泵,每年需要大量的經費用于真空泵的維護和維修。改造更換的直排大氣JZJQ3750-321 羅茨真空機組運行時幾乎無油,使系統維護費用大大降低。

3.4、解決環保問題

改造之前,試驗時滑閥真空泵產生大量的濃煙,并且攜帶刺鼻的氣味,嚴重影響廠區的空氣質量,影響試驗人員的身體健康,嚴重污染環境。改造完成后,新的真空泵組運行原理改變,排出氣體沒有濃煙,可有效的解決原來的空氣環境污染問題。

3.5、減少工作程序

原有的H-600 滑閥真空泵啟動壓力從40000 Pa開始,初始階段需要使用W-5 真空泵進行粗抽,并且在風洞試驗大流量運行時,每次試驗真空罐體真空都會達到接近大氣壓,這就需要先將滑閥真空泵用閥門與球罐隔離,再開啟W-5 真空泵粗抽,工作程序繁雜。改造配置的JZJQ3750-321羅茨真空機組工作范圍增大,在大氣壓(105 Pa)到10 Pa 均具有較高的抽氣速率,操作程序變得非常簡單,從而大大降低真空泵站工作人員的工作量。

4、結論

真空系統改造完成后,真空抽吸效率得到較大提高,廠區環境得到改善,真空保障能力大幅度提升,對于新形勢下日益增多的風洞試驗需求保障能力顯著增強。