一種裝備結構的密封防水分析與測試

該文針對某型裝備結構的防水密封要求,根據密封的原理對泄漏的主要相關因素進行分析,并通過試驗進行分析研究,最終經浸水試驗的方法進行了實體驗證。該文的研究成果和測試方法對實裝的研制具有直接的指導意義。

引言

某型訓練系統,通過加裝在實裝武器上,讓戰士可在真實的野外環境下,開展對抗交戰訓練。這是目前世界上主要軍事強國普遍采用的一種訓練方式,通過這種實戰化高強度的對抗訓練,有效提高了部隊的作戰訓練水平。隨著部隊訓練需求的發展,對訓練裝備的環境適應性也提出了更高的要求。針對渡河、渡海等涉水訓練的要求,原來的防雨淋性能已經不能滿足新戰術的需求,要求新型裝備必須具有防浸水嚴格密封的性能。

涉水情況出現時較為復雜,有的可能濺射沾水,也有可能長時間浸泡入水中, 有時溫度也會出現冷暖不一等狀況。為了達到嚴格防水密封的要求,在深度浸水條件下,能滿足規定時間不漏水的測試,對裝備的整體設計必須遵循密封設計的規范, 對材料選用、結構樣式、密封件確定以及相關的工藝過程等各方面進行分析、計算、試驗和驗證,才能使得新研制產品滿足涉水使用的要求。

1、密封結構的原理分析

1.1、密封與泄漏

泄漏是指氣體、液體、固體或它們的混合物,從一個空間進入另一個我們不希望發生的現象。要達到裝備件浸水后不漏水,也即裝備件的密封達到預期要求。要實現密封,就是要控制相應的泄漏。在工程中,常用密封性或緊密性來評價密封狀態的有效性,產品的密封性可用泄漏率的大小來評定。泄漏率通常用體積流率、質量流率以及PV 流率等來表示,常用單位是cm3/s、Pa·m3/s 等。

1.2、密封基本方法

密封的本質是要阻止不希望的流體、固體或其混合物進入被密封的空間內,如裝備件中要阻止灰塵、雨水、河水或海水的進入。通常密封的方法有如下幾種:盡量減少密封部位,在裝備件的設計時,統籌考慮結構樣式,進行規整合并,減少部件外表裝合數量和尺寸。由此盡可能少設置密封部位。

堵塞或隔離泄漏通道,在密封部位設置密封圈、使用密封膠,可大大提高連接的密封性。在裝備件的設計和制造中,通常較多使用密封圈的形式,有利于生產的工藝性提高。

增加泄漏通道中的流動阻力, 改善密封件的密封區域的深度,即改變泄漏通道的長度,提高密封圈的密封比壓,使得泄漏可能性降低,泄漏現象難以發生。采用永久性或半永久性的連接,主要是指用焊接、使用膠黏劑等可形成永久性或半永久性的密封連接形式。

2、密封結構的分析與測試

2.1、密封結構分析與觀測

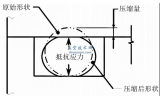

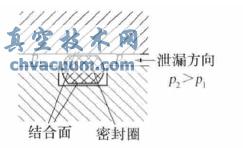

1)影響裝備結構密封效果的主要因素造成泄漏的根本原因是由于裝備件組裝結合面因結構形式及加工精度等因素的影響, 接觸配合的部位上必然存在微間隙,就會出現結合面的不完整吻合,而結合面兩側的壓力差(p2>p1)則是泄漏的推動力,從而產生泄漏(見圖1)。

圖1 結合面的泄漏微間隙

由于墊片或密封件具有良好的變形特性, 容易與被連接元件表面貼合,填滿表面的微間隙,堵塞或減小被密封流體的泄漏通道,可實現密封。

要減少泄漏,就必須使得結合面最大程度地接觸,減小泄漏通道的橫截面積增加泄漏阻力。當泄漏阻力大于泄漏的推動力時,泄漏現象將被阻止發生。

增加密封面的壓緊載荷,從而產生壓緊應力,可提高密封面的接觸程度, 當應力達到使得密封圈產生彈性或塑性變形時,變形部分就可填充結合面的間隙,從而堵塞了泄漏的通道。

2)裝備件結合面的測試分析

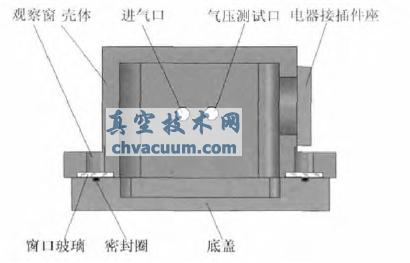

為了分析結合面的實際嵌合狀態, 我們設計了與裝備件相同的試驗分析件(見圖2),通過底蓋和橡膠密封圈的配合,形成密閉空腔。在分析件中,可以通過觀察窗口清晰地看到接觸的狀態。

圖2 試驗分析件

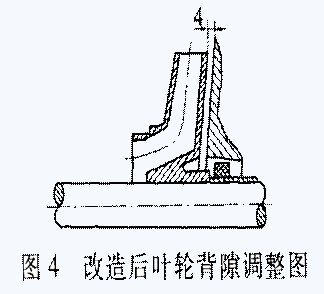

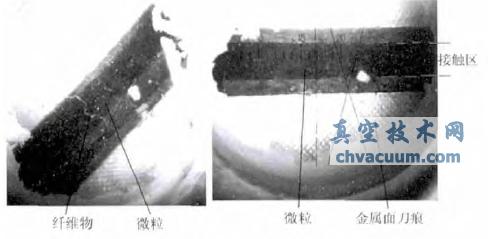

測試件上設計了密封圈觀察窗、電器接插件座、進氣口、氣壓測試口等結構。電器接插件座則是對裝備中實際使用的電纜插頭插座, 可進行實際測試防水泄漏性能的密封效果。進氣口等可與氣閥連接,對試驗腔體進行正壓氣泡或負壓查漏等測試。氣密性的檢測目前已經較為普遍,也出現了更精確、靈敏的技術手段。在圖3 中, 將試驗分析件的玻璃窗口正對工具顯微鏡,通過顯微鏡目鏡,能觀察到密封圈在不同預緊壓力下的變形狀態,由于工具顯微鏡具有測量的功能,可對密封圈變形后的接觸區尺寸、微粒大小等進行測量記錄。

圖3 工具顯微鏡觀測分析

在圖4 中, 可以清楚地看到密封圈的壓縮變形接觸區, 同時我們還能清楚地看到接觸區內夾雜了細小顆粒和線狀纖維物, 另外對金屬表面的加工紋路等表面質量也能清楚看出。經測量, 圖中的纖維物直徑為18 微米,顆粒物的直徑為20~50 微米之間。當細小顆粒和纖維物在結合面形成泄漏通道時, 對密封將會產生破壞。

圖4 顯微鏡下密封圈的接觸情況

介質通過泄漏通道時會遇到阻力,流動阻力與泄漏通道的長度成正比,與泄漏通道的分子流當量半徑的3 次方成反比。對密封圈來說, 增加密封結合面寬度,即增加泄漏通道長度,提高密封圈的密封比壓,即減小泄漏通道的當量半徑可增加泄漏阻力, 改善結合面的密封效果。金屬表面光潔度和微小物的影響原理相同, 因此對結合面部位的工件表面光潔度是重要的一個考慮因素,在很多的情況下經常會被忽略,給密封效果起到了不小的負面作用。結合面的表面缺陷如裂紋、劃傷等,對消除密封間隙有較大的困難。由于此類缺陷的尺寸微小,密封圈的彈性體由于自身張力作用,不易進入這部分縫隙,因此要消除此類型的泄漏通道,也可以采用流體形式的密封膠等方法解決。

通過上述實物樣件的觀測及分析, 實際密封件的加工和裝配應對表面質量、結合面的潔凈度提出明確的要求。

2.2、密封狀態的測試

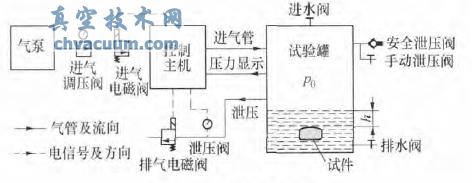

所有裝備件的最終成品, 必須經過規定要求的浸水試驗檢驗,以證實產品的防水密封能力。為了便于開展產品的浸水試驗,我們設計了專用的浸水試驗機。本機可以用來檢測確定完整產品殼體及裝配后密封性能。試驗機能通過參數設定,進行不同水深壓力的浸水試驗。

如圖5 所示,在浸水試驗罐中,產品固定在水中,頂部到水面有一定高度h,當罐體中氣體壓力為p0時,產品承受的水壓為:

p=p0+h·γ

式中γ———水的密度;h———產品沒頂深度;p0———罐體中氣體壓力。

產品實際使用時水深壓力為:p=H·γ, 由此得產品密封耐浸水深為:

H=(p0+h·γ)/γ

圖5 浸水試驗機原理圖

實際浸水機為三個主體部分:空氣壓縮機、控制柜機和罐體。由于空壓機噪聲和罐體需進排水,故三個部分分設在不同室內。具體樣式見圖6 所示。

圖6 浸水試驗機實物連接

對于設計研制的新裝備產品, 經過上述浸水機的實際檢測,都可靠地驗證了密封的技術指標要求,為確保裝備的防水密封性能要求提供了有效的檢測手段。

3、結論

在防水密封裝備件的設計中, 解決關鍵的密封防泄漏難題,要對密封與泄漏的基本原理有清晰的認識,對泄漏的根本原因進行逐一分析, 從而有針對性地進行技術設計。本文從密封技術的原理分析入手,對重要的密封結合面的狀態進行觀測, 得出若干直接關系到密封效果的重要因素, 對裝備產品的密封設計具有實用性的指導意義。以壓力為參數的浸水機可靠便捷,可對產品的密封性能進行準確數據檢測。