雙螺桿真空泵封閉容積間壓力和泄漏特性研究

研究了雙螺桿泵轉子封閉容積間泄漏過程,推導出雙螺桿泵在達到極限真空時平均泄漏量、內部平均壓力的計算方程。計算結果表明:螺桿上不同封閉容積之間的泄漏量和壓力相差很大。隨著轉子周邊各間隙的減小,吸氣端的泄漏量和壓力迅速減小,排氣端則相對平緩;螺桿各封閉容積間,通過圓周間隙的泄漏量與通過徑向間隙、齒側間隙泄漏量之和的差值隨著轉子各間隙的減小而減小。當轉子間間隙小于一定值時,通過徑向間隙和齒側間隙的泄漏量會大于通過圓周間隙的泄漏量。

干式雙螺桿真空泵的核心部件是一對互相嚙合的螺桿轉子,兩轉子由一對同步齒輪帶動。在實際運行時,為保證轉子正常運轉,轉子之間以及轉子與泵腔之間會預留一定的間隙,這樣就會產生封閉容積間的泄漏。雙螺桿泵封閉容積間的泄漏主要通過兩個通道,一是接觸線間隙;二是齒頂圓周間隙。這兩種泄漏不可避免,為提高性能,有必要深入研究其泄漏過程。

螺桿泵封閉容積間泄漏量目前國內外尚未見可行的計算方程,其內部壓力分布規律也缺乏可靠的理論依據。國內東北大學趙瑜以及浙江大學王瓊娥等人針對雙螺桿泵封閉容積間的泄漏推導了相關的理論公式,但沒有進行進一步的理論研究以及實際應用計算。鑒于雙螺桿泵內部空間曲面極其復雜,本文在對內部泄漏模型進行合理簡化的基礎上,推導出計算泄漏量以及壓力分布的理論方程,并進行了實際計算,其對泵關鍵技術參數的設計、性能指標的預測具有一定的指導意義。

1、泄漏通道長度計算

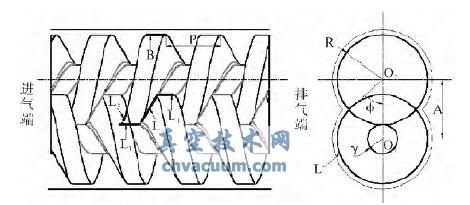

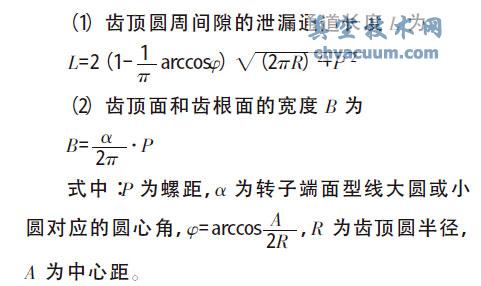

螺桿泵第一種泄漏通道(接觸線間隙)由徑向間隙(圖1 中L1)和齒側間隙(圖1 中L2 和L3)組成;第二種泄漏通道(齒頂圓周間隙)是由轉子齒頂圓面和壁腔內壁構成。封閉容積間的泄漏是由間隙兩側的壓差和螺桿的轉動引起的,前者引起的是壓力流,后者引起的是剪切流,二者疊加即為泄漏流量。計算每種泄漏都需求出泄漏通道的長度和泄漏面積。計算徑向間隙和齒側間隙的長度L1,L2,L3,可先求出各段曲線接觸線的方程,再用描點法求出接觸線上各點空間坐標,則直接疊加這些點的距離,就可以得到接觸線的長度,點數越多,計算結果越精確。

圖1 封閉容積間泄漏通道示意圖

5、結論

計算了一種雙螺桿真空泵在抽氣達到極限真空度時封閉容積間的平均泄漏量和各腔的平均壓力,獲得以下結果:

(1)推導了計算雙螺桿真空泵封閉容積間平均泄漏量和平均壓力的公式;

(2)通過給定間隙可以理論計算泵的極限真空度;

(3)計算得出了螺桿泵內部壓力和泄漏量的大小。數據表明隨著間隙的減小,壓力和泄漏量在進氣端迅速減小,且由進氣端到排氣端此減小趨勢逐漸減弱;

(4)通過齒頂圓周間隙的泄漏(環形縫隙泄漏)和通過徑向間隙和齒側間隙的泄漏(孔口泄漏)的差值,隨著間隙的減少不斷減少,且當間隙小于一定值時,孔口泄漏會大于環形縫隙泄漏。由剪切流引起的泄漏可以忽略不計。