三軸羅茨真空泵的抽氣理論和結構設計

新興行業的不斷興起給真空泵帶來了快速發展的機遇,同時也對真空泵的集成化、高效率、節約空間、高技術含量提出了更高的要求。本文提出了一種三軸式的羅茨真空泵,對其抽氣過程進行了介紹,并基于嚙合原理,給出了一種典型的四葉圓弧型轉子的型線方程。通過對抽氣過程的建模分析,在抽氣效率、壓縮比、旋轉應力和熱變形等方面,與常規的雙軸式羅茨真空泵進行了對比。計算和模擬結果表明,在空間尺寸增加不多的情況下,三軸式羅茨真空泵具有接近兩倍的抽速、良好的壓縮比和更好的動平衡特性的特點,具有較好的技術優勢和發展前景。

羅茨式真空泵是一種無內壓縮的旋轉變容式真空泵,它是由羅茨鼓風機演變而來的,目前在真空系統中已經得到了廣泛的應用。由于在較寬的壓力范圍內有較大的抽速,且泵腔內無油,至今在半導體、光伏、電子、石油、化工等行業仍在大量的應用中。隨著新興產業的蓬勃發展和傳統行業的產業升級,真空泵的研發需要向高效率、高集成度、空間節約、智能化和高可靠性的方向發展,適應不同工藝的苛刻需求。

三軸羅茨真空泵,正是在傳統的雙軸羅茨真空泵基礎上,在主動轉子軸兩側各集成了一套從動轉子,兩側同時進行吸氣或排氣的工作過程。與雙軸羅茨泵相比,具有受力均衡、運轉平穩、抽速大、噪音低、零流量壓縮比高等優點。

本文詳細介紹了這種三軸羅茨真空泵的抽氣過程和工作原理,并給出一種典型的四葉圓弧型轉子的型線方程,通過理論推導和有限元分析,對三軸羅茨轉子軸進行了強度分析和變形模擬,并與雙軸羅茨真空泵進行比較。

1、三軸羅茨泵的抽氣原理

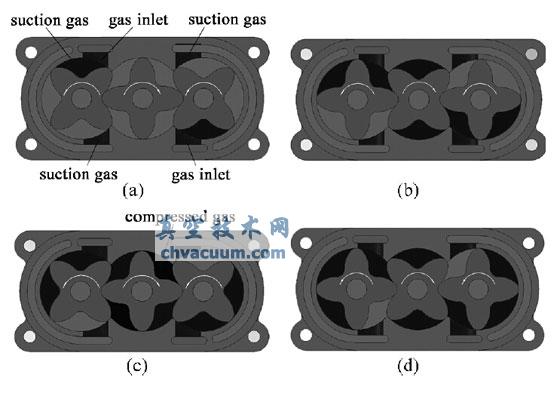

羅茨泵是一種容積式真空泵,三根軸水平平行安裝,轉子與轉子、轉子與泵壁間彼此無接觸,依靠間隙密封。如圖1 所示,中間軸為主動軸,與其相連接的為主動轉子,左右兩邊的軸為從動軸,與其相連接的為從動轉子。主動軸經由軸端的同步齒輪帶動兩側的從動軸,從而帶動主動轉子分別與兩側的從動轉子進行嚙合。以圖1 為例,主動軸順時針旋轉,兩從動軸逆時針旋轉,圖中標出了進氣口與排氣口的位置。

圖1 抽氣式三軸羅茨泵抽氣原理示意圖

轉子處于圖1(a) 中所示位置,氣體分別從布置在兩側的進氣口進入,轉子旋轉至圖1(b) 所示位置時,主動轉子與兩從動轉子分別密封裹住一部分氣體。旋轉至圖1(c) 所示位置,兩從動轉子分別帶動密封腔內的氣體旋轉,而主動轉子則與兩從動轉子相嚙合,經過出氣口,排出一部分氣體,另外還殘余一部分氣體。當旋轉至圖1(d) 所示位置時,主動轉子與兩從動轉子相互嚙合,將上一次未排盡的氣體盡數排出,并且再次密封了兩個腔的氣體,準備排出。而且此時兩從動轉子分別密封了兩個腔的氣體,并帶動氣體隨轉子旋轉。當再次旋轉至圖1( a)所示的位置時,兩從動轉子密封的氣體分別與排氣口相通,在轉動嚙合的作用下從而進行排氣。而主動轉子密封的氣體則發生了圖1(c) 中所述的過程。此后轉子旋轉,重復上述過程,主動轉子與兩從動轉子源源不斷地將氣體排出。

從分析抽氣原理圖可以看出,各軸受力較均衡,特別是主動軸,幾乎各處受力均是壓力對稱。從基本的變形形式來看,軸的主要變形為扭轉,而彎曲變形則很小。不難想象,該型泵運轉會比較平穩,噪音較低。

文獻報道了另外一種串聯抽氣式三軸真空泵的氣道布置形式,通過將同一級內排氣口與吸氣口的連接,延長了抽氣路徑,減少了返流氣體和返流的油蒸汽對真空室的污染,壓縮比提高近一倍。

4、結論

本文主要介紹了一種三軸式羅茨泵,對其結構、抽氣原理進行了詳細的分析。選用了綜合性能較高的圓弧型型線,設計了四葉轉子,推導了型線的直角坐標方程,給出了其理論抽速計算公式,并與雙軸式羅茨泵比較,抽速增加了將近一倍;同時計算了粘滯流態下的零流量壓縮比,比較發現該型泵零流量壓縮比也要高于雙軸式羅茨泵,這是因為三軸式羅茨泵的抽速較間隙流導C 增加快得多。基于有限元分析軟件,對轉子體進行強度和變形模擬,發現最大變形量和最大應力均在許用范圍之內,符合設計要求;同時三軸式羅茨真空泵在抽速大、受力大、軸截面積小的情況下,較雙軸式變形量小,應力增加也較小,具有明顯的優勢。