水環(huán)式真空泵故障分析

針對2BE1-403-0E 型水環(huán)式真空泵運行現(xiàn)狀,系統(tǒng)分析了水環(huán)式真空泵常發(fā)故障的原因,并提供了水環(huán)式真空泵軸承故障分析的經(jīng)驗,供大家參考。

1、引言

2BE1-403 - 0E 型水環(huán)式真空泵主要作用是抽去水平帶式過濾機內(nèi)氣體,為過濾機提供真空環(huán)境。真空泵如果不能正常運轉(zhuǎn),相對應(yīng)的過濾機也就無法工作。該真空泵在運行過程中,經(jīng)常出現(xiàn)筒體與側(cè)板腐蝕泄漏、真空度過低、流量不足等問題,造成設(shè)備運行技術(shù)指標不合格,無法滿足工藝要求,導(dǎo)致頻繁停機檢修,這直接影響到整個裝置的正常生產(chǎn)。為此,針對此現(xiàn)狀,為解決該裝置瓶頸,將2BE1-403-0E型水環(huán)式真空泵改造作為技術(shù)攻關(guān)改造項目。

2、設(shè)備參數(shù)與工作原理

2.1、真空泵的性能參數(shù)

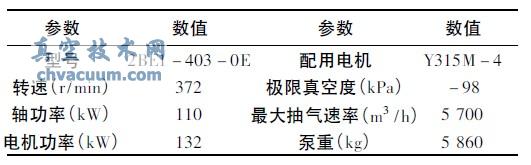

真空泵的性能參數(shù)表如表1 所列。輸送介質(zhì)為水平帶式過濾機內(nèi)氣體。工作液為管網(wǎng)化學(xué)循環(huán)水。

表1 真空泵的性能參數(shù)表

2.2、2BE1-403-0E 型水環(huán)式真空泵工作原理

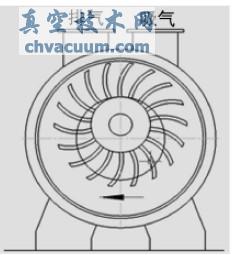

水環(huán)式真空泵主要由兩側(cè)的端蓋、與端蓋緊挨著的側(cè)板、中間的筒體、中間的葉輪共同組成,見圖1。

圖1 水環(huán)式真空泵結(jié)構(gòu)圖

2.3、2BE1-403-0E 型水環(huán)式真空泵工作原理

首先在水環(huán)式真空泵圓柱形泵缸內(nèi)注入約1 /3量的工作液,葉輪偏心地裝在泵缸內(nèi),當葉輪按圖中順時針方向旋轉(zhuǎn)時,水被葉輪拋向四周,形成了一個決定于泵腔形狀的近似于等厚度的封閉水環(huán)。由于離心力的作用,此時葉輪輪轂與水環(huán)之間形成一個月牙形空間,而這一空間又被葉輪分成和葉片數(shù)目相等的若干個小腔。如果以葉輪的6 點鐘方向為基準點,那么葉輪在之前的前180°時封閉小腔的容積由小變大,形成負壓。此時氣體由吸氣口被吸入,當吸氣終了時小腔則與吸氣口隔絕。當葉輪繼續(xù)旋轉(zhuǎn),經(jīng)過6點鐘基準方向,小腔開始由大變小,使氣體被壓縮; 當小腔與排氣口相通時,氣與水便由排氣孔經(jīng)接頭沿排氣管進入氣水分離器中,自動分離后氣體再由放氣管放出,而工作液流回腔內(nèi)重復(fù)使用,如圖2 所示。

圖2 水環(huán)式真空泵工作原理圖

3、真空泵的現(xiàn)狀調(diào)查

根據(jù)設(shè)備拆開檢查分析,將故障類型大致分為以下幾類。

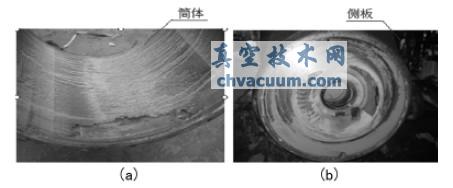

(1) 側(cè)板和筒體腐蝕變形嚴重如圖3、4 所示,有時甚至穿孔泄漏。

圖3 側(cè)板、筒體腐蝕情況

圖4 筒體腐蝕補疤情況

(2) 水環(huán)式真空泵真空度過低,不能滿足過濾機的生產(chǎn)工藝要求。

(3) 水環(huán)式真空泵在這幾年流量嚴重不足,導(dǎo)致其他裝置不能滿負荷運轉(zhuǎn),最終影響催化劑產(chǎn)量。

(4) 在設(shè)備長周期運轉(zhuǎn)中,經(jīng)常出現(xiàn)真空泵兩端軸承磨損或轉(zhuǎn)子軸頭磨損,使得軸承跑套,設(shè)備振動,響聲大,嚴重時無法正常運行。

4、設(shè)備故障原因分析

4.1、筒體和側(cè)板腐蝕變形分析

2BE1-403-0E 型真空泵為水環(huán)氣體泵,其筒體及側(cè)板都是由碳鋼鋼板卷制焊接而成。碳鋼在純凈的水中,腐蝕速度較小,但只要水中含有少量的酸性離子,材料的腐蝕速度就會明顯加快。催化劑裝置的水平帶式濾機,在生產(chǎn)過程中過濾的NY 分子篩濾餅中的某些物質(zhì)會分解散發(fā)出三氧化硫,氯化氫氣體。這些酸性氣體隨其他氣體一起被水環(huán)真空泵吸入泵腔。真空泵中加入的工作液為管網(wǎng)化學(xué)水,其中含有硫酸離子。含有硫酸離子的工作液與工作介質(zhì)中的三氧化硫,氯化氫發(fā)生化學(xué)反應(yīng),生成稀硫酸和鹽酸,直接腐蝕筒體和側(cè)板。腐蝕配件反應(yīng)機理如下。

Fe + 2HCl = FeCl2 + H2

Fe + H20 + SO3 = FeSO4 + H2( 鐵)

另一方面,真空泵吸入的工作介質(zhì)中混有固體顆粒狀催化劑半成品。這些白色固體顆粒物和腔內(nèi)化學(xué)反應(yīng)生成的酸性液體混合,成為強酸性稀泥漿。這種稀泥漿在葉輪的帶動下高速旋轉(zhuǎn),將結(jié)構(gòu)疏松的FeCl2,F(xiàn)eSO4迅速磨損掉。這種磨損對未被腐蝕的碳鋼材料磨損破壞也非常嚴重。酸性腐蝕和固體顆粒物磨損共同作用,使筒體和側(cè)板不斷的非均勻減薄,直至穿孔泄露。

2BE1-403-0E 型水環(huán)式真空泵的設(shè)計極限真空度達到了98 kPa,而改造之前普遍偏低。

4.2、真空泵真空度過低分析

在70 KPa 上下浮動。排除設(shè)備老化的因素,主要是由于酸腐蝕及固體顆粒物磨損,增大了葉輪邊緣與筒體和側(cè)板之間的距離,破壞了壓縮流道的幾何形狀,引起湍流和回流。真空泵流道的幾何形狀是經(jīng)過模擬計算并反復(fù)試驗確定的,一旦流道破壞就會使真空泵的效率急劇下降,直接導(dǎo)致真空泵真空度不達標。

4.3、水環(huán)式真空泵流量嚴重不足分析

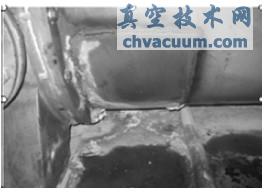

由于真空泵殼體長時間結(jié)垢,形成很厚污垢,將泵殼空間堵塞,如圖5 所示。在污垢中,酸腐蝕及固體顆粒物磨損,破壞了泵壓縮流道的幾何形狀,引起湍流和回流。電機軸端輸入的能量有相當大的一部分以泵腔內(nèi)液體激烈碰撞的形式轉(zhuǎn)化為輸送介質(zhì)的內(nèi)能,而不是動能。另外,由于酸性泥漿的腐蝕,泵的流道內(nèi)凹凸不平,固體顆粒物大量附著在內(nèi)壁上,減小了流通截面。最終導(dǎo)致水環(huán)式真空泵流量嚴重不足,耽誤生產(chǎn)。

圖5 殼體積料

4.4、水環(huán)式真空泵軸承頻繁更換,運行噪聲大

真空泵筒體與側(cè)板內(nèi)壁腐蝕磨損嚴重,非常粗糙。這增大了葉輪邊緣與筒體和側(cè)板之間的距離,破壞了原本穩(wěn)定的層流液環(huán)。白色酸性稀泥漿裹挾著介質(zhì)氣體以湍流的形式在筒體內(nèi)激烈碰撞,引起真空泵劇烈振動,損壞軸承并產(chǎn)生噪音。

5、分析軸承故障舉例

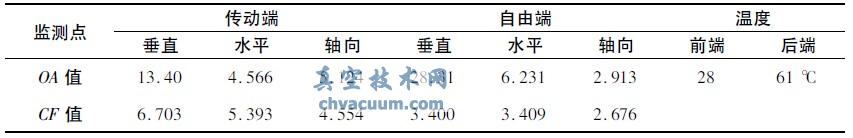

2011 年3 月9 日,監(jiān)測人員在監(jiān)測過程中發(fā)現(xiàn)該泵后端軸承箱發(fā)出“轟隆隆”間斷異常響聲,溫度較高為61 ℃。通過儀器軸承振動儀監(jiān)測數(shù)據(jù),如表2 所列。

故障原因分析,觀察振動值和CF 值: OA 值前后端垂直方向峰值高達28. 31 mm/s,前端軸承有磨損。

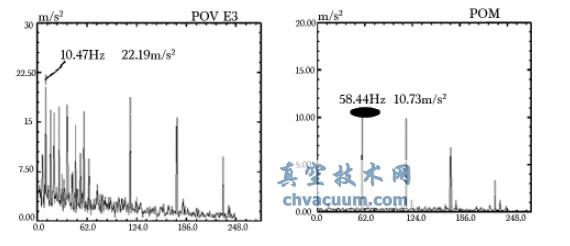

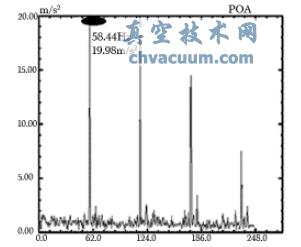

觀察分析真空泵自由端的垂直、水平、軸向三個方向頻譜圖,如圖6 ~ 8 所示。

表2 二套分子篩裝置真空泵監(jiān)測數(shù)據(jù)

圖6 真空泵自由端垂直方向頻譜圖 圖7 真空泵自由端水平方向

圖8 真空泵自由端的軸向方向

圖6 頻譜圖反映在低頻處頻帶,峰值都很高,達到22. 19 mm/s,說明真空泵自由端軸承振動嚴重。圖7、8 頻譜圖可看出兩圖形基本相同,都有明顯軸承倍頻,邊帶現(xiàn)象。說明真空泵自由端存在軸承故障。同時,憑借經(jīng)驗結(jié)合表2 振動OA 值,觀察數(shù)據(jù)分析,初步認為軸承磨損,轉(zhuǎn)子存在不平衡現(xiàn)象。及時向車間施工反映該設(shè)備狀況,建議檢修處理故障。

在2011 年3 月10 日打開設(shè)備拆檢配件,發(fā)現(xiàn)軸承跑外套,軸承盒磨損0. 55 mm,軸磨損0. 90 mm,形成溝槽,如圖9 所示。

圖9 真空泵自由端的軸頭

處理過程: 對真空泵轉(zhuǎn)子自由端的軸頭進行了堆焊加工處理,并更換32230 二套軸承和6230 一套軸承。檢修后試車,設(shè)備運行正常。

6、結(jié)論

2BE1-403-0E 型水環(huán)式真空泵在長期使用中,經(jīng)常發(fā)生的這種類型的故障,經(jīng)過不斷的分析,對故障進行針對性處理后,可繼續(xù)延長設(shè)備的運行周期,大大降低了檢維修成本費用。