渦旋真空泵的設計、工藝的技術問題

1、渦旋真空泵的結構設計

為了實現渦旋泵能夠有效工作的目的,必須使渦旋型線在各個真空氣腔良好嚙合,從而克服由于真空腔壓差大等復雜因素導致的渦旋壁受力情況惡化、熱變形、排氣腔一部分高壓氣體滯留和真空泵效率降低等。所以要保證渦旋型線之間的精確包容與嚙合,控制工作介質的泄漏,達到抽氣目的。這是渦旋泵結構設計的重要依據。

2、渦旋真空泵的密封

作為一種干式真空泵,無油泵是能在大氣壓力至5 Pa 的壓力范圍內工作,創造無油清潔真空環境的真空泵。在泵的抽氣流道中,無須使用任何油類和密封液體作為介質,依靠動、靜渦旋盤相對轉動形成吸氣腔和壓縮腔將被抽氣體排出,連續完成吸氣、壓縮和排氣過程。因此,如何防止泄漏解決密封的問題尤為突出。

渦旋泵的密封主要包括軸向嚙合間隙的徑向密封,即齒頂密封,和徑向嚙合間隙的切向密封,即齒側密封。

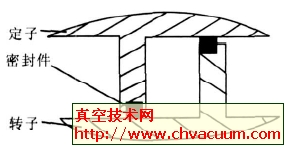

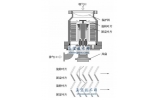

圖3 齒頂密封件

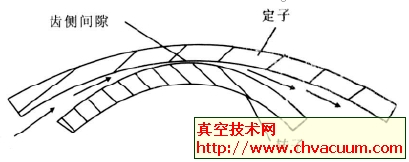

齒頂密封采用頂部密封件來解決。動盤(轉子)與靜盤(定子)的齒頂面上開設漸開線螺旋槽。在螺旋槽內嵌入特種材料的密封條,密封條相對渦旋盤做圓周向滑動,由于是無油運轉,要求密封件耐磨、耐高溫、具有一定的蠕變性能,其材質、尺寸、位置對泵的成功長期運轉是至關重要的。齒側密封即氣腔之間的密封和與大氣隔絕的密封,通常齒側密封被認為是決定渦旋泵抽氣性能的主要因素之一,對于齒側密封, 常通過修正渦圈壁厚,選擇最佳運行間隙,使泵在達到工作溫度時嚙合間隙最小, 以此達到密封的目的,它也是保證泵的極限真空度的必要條件。由于動、靜渦旋盤工作時會產生熱變形,而且變形量不同,其最小轉動間隙會隨工況而變化,間隙過大,會導致極限真空度難以達到,間隙過小,渦旋盤之間會發生摩擦甚至咬合,導致溫度急劇上升,破壞渦旋盤壁面,導致泵的咬死失效, 所以間隙大小的確定對設計者是一個挑戰。

圖4 齒側間隙密封

齒頂密封和齒側密封是渦旋泵性能的保證。尤其是對泵的極限真空具有決定性的作用。極限真空度的指標對渦旋泵的性能影響至關重要,對于渦旋泵來說是很難把握及達到的指標。主要是渦旋盤副的嚙合間隙很難掌控,它是由渦旋盤的線形、材質、溫升、表面處理等諸多因素構成的。它也是要求設計人員與工藝人員共同完成的關鍵工作。

3、渦旋真空泵的工藝性

渦旋泵動盤和靜盤的嚙合是泵的技術核心,其材料要保證在高速相對運動條件下能夠耐高溫,耐磨損和自潤滑,并且要有良好的加工性。渦旋盤副的加工精度和效率也是一個很重要的部分,要求用數控專用機床,一次裝卡加工完成,保證線形和精度。由于渦旋盤副的特殊運動關系,材料要經過適當的表面處理,以達到耐高溫,耐磨損和自潤滑。

其它相關文章: