渦旋真空泵的設計加工與使用

渦旋概念對于真空應用真正有吸引力的特性是:

① 結構簡單、工作可靠、零部件數量少;

② 潔凈無污染,真空抽氣通道內無油;

③ 節約能源,一臺30m3/h (8.33L/s)的渦旋真空泵僅需要0.6~0.75kW的電機;

④ 節約運行費用,渦旋真空泵無油工作, 密封或冷卻都不需要油;

⑤ 運動部件完全動平衡, 振動小、噪音低。

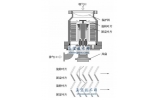

渦旋的概念自1905年由Creux發明到1973 年世界上第一臺渦旋模型被制造出來, 其間經歷了漫長的70 年。渦旋機構不能加工制造的根本原因就是缺乏精密的加工技術, 不能夠實現渦旋型線之間的精確包容與嚙合, 也就不能控制工作介質的泄漏, 達不到渦旋真空泵得性能指標。但是渦旋機構具有的抽氣通道內沒有油污染、泵結構簡單、運行成本低、工作壽命長、能耗低、運行平穩、噪音低等特點, 對于真空應用行業具有極大的吸引力和潛在的應用價值。為了將渦旋機構的概念轉化為實用的渦旋真空泵產品, 近二十多年來, 人們借鑒渦旋壓縮機的設計與加工方面的經驗, 成功設計并生產出了主要由動、靜渦旋盤副與基座、曲軸、密封圈、防自轉機構和驅動電機等五個部分組成的渦旋真空泵。為了保證渦旋真空泵的工作性能指標、高效率和可靠性, 人們開展了大量理論研究與實驗探索。到目前為止這方面的工作主要集中在:

設計原則

要將渦旋機構的概念轉化為實用的渦旋真空泵產品,必須解決下述關鍵技術問題: ① 改進密封、減少泄漏; ②減小余隙、提高壓縮比; ③優化結構、提高可靠性; ④簡化生產加工工藝、降低對制造精度的要求、降低成本。

在渦旋真空泵的設計當中要從泵的工作效率和可靠性出發, 選擇泵的結構參數。首先考慮的是泵的性能指標, 如極限真空度、抽速、能耗、轉速、體積、重量以及外部尺寸等; 然后根據性能指標來確定泵的內部結構參數, 如渦旋線型、基圓尺寸、渦旋壁厚、渦旋壁高和曲軸徑向偏心量等; 在實現了性能指標的基礎上, 再進行泵的整體優化, 包括結構參數優化、泵體以及密封材料選擇、軸承選擇、表面處理與驅動電機的選配等。

結構設計

為了提高渦旋真空泵的工作效率, 渦旋真空泵采用了雙面動渦旋盤, 使動渦旋盤兩面具有完全相同的型線結構, 動渦旋盤型線工作時分別與兩側的靜渦旋盤型線嚙合, 這樣可以使整個渦旋泵頭運轉時受力平衡, 有利于空間的有效利用并減小軸向磨損。

設計時在圓漸開線的基礎上, 通過給出漸開線曲線的軸向高度和徑向厚度, 形成第二個渦旋, 兩個渦旋交叉重疊(相差180°),一個靜止,一個旋轉,形成新月形氣腔。一系列這樣的氣腔將渦旋機構的內部與外部分離。根據配合的渦旋相對運動的方向, 將這些氣腔設計成徑向內移壓縮以實現真空抽氣。

在確定了渦旋真空泵的渦旋線型后, 為了實現使泵能夠有效工作的目的, 必須使渦旋型線在各個真空氣腔能夠良好嚙合。在渦旋型線的中心段, 圓漸開線型線由于刀具的干涉形成, 使高壓區渦旋壁厚變薄, 加上相鄰真空腔壓差大等復雜因素的影響, 導致渦旋壁受力情況惡劣、容易熱變形, 還可能使排氣腔一部分高壓氣體潴留, 降低渦旋真空泵的工作效率。為了解決這些問題, 人們采用圓漸開線線型修正的方法, 改進高壓區渦旋型線結構。這個方法, 使渦旋壁的剛度和強度有所提高, 并且提高了泵的可靠性。

為防止兩個動、靜渦旋盤相對運動, 設計時通常在外圓周上安裝幾個偏心量相等的小曲軸來束縛動渦旋盤與靜渦旋盤, 保證動渦旋盤相對于靜渦旋盤繞行卻不旋轉。

泄漏與密封

渦旋真空泵的泄漏主要包括通過渦旋型線軸向嚙合間隙的徑向泄漏和通過型線徑向嚙合間隙的切向泄漏。徑向泄漏可以采用頂部密封來解決, 而切向泄漏則采用控制動渦旋盤與靜渦旋盤壁之間間隙的方法來解決。渦旋真空泵的密封主要包括頂部密封和軸承密封等。頂部密封件就是幾個細長的分別安裝在動、靜渦旋盤頂部的密封條, 密封條相對對面渦旋盤底面作圓周向滑動, 使氣腔在渦旋盤頂部的泄漏減到最小。由于是無油運轉, 要求密封件耐磨、耐高溫、具有一定的抗蠕變性能。頂部密封件的材質、尺寸、位置對于渦旋真空泵的成功長期運轉是至關重要的。軸承密封考慮的是將真空抽氣通道與含潤滑油脂部分隔離,實現渦旋真空泵的有效清潔無油抽真空。

圖3 徑向泄漏

解決了渦旋盤的加工和渦旋頂部密封后,就要考慮泵氣腔之間的間隙與密封了。渦旋頂端的有效軸向密封足以防止氣體軸向泄漏。但是渦旋盤本身密封(氣腔之間的密封) 還要求渦旋壁面之間的間隙最小, 以盡量減小相鄰氣腔之間的泄漏。小一些的間隙或者另外再加一些氣腔, 對改善泵的極限真空度很有必要。雖然在實際應用當中, 對于加工要求有些地方可以放松, 但是真空氣腔在整個泵運動過程當中必須與大氣密封隔絕, 間隙大小的確定對設計者是一個挑戰, 特別是靠近曲軸的小氣腔之間的間隙。因為通過熱力學試驗、模擬與分析發現, 由于動、靜渦旋盤的結構和工作環境的影響, 在運轉過程中動渦旋盤的溫升與變形高于靜渦旋盤, 尤其是在靠近曲軸處。從整個渦旋真空泵動、靜渦旋盤副的嚙合運轉可以發現, 由于動、靜渦旋盤工作時會產生熱變形, 而且變形量并不相同, 動、靜渦旋盤之間最小轉動間隙會隨工作狀況而變化。間隙過大, 會導致泵的極限真空度難以達到, 間隙過小, 動、靜渦旋盤之間會發生摩擦甚至咬合, 導致溫度急劇上升, 泵的效率大大下降, 或者破壞動、靜渦旋盤壁面, 導致泵的咬死失效。

圖4 徑向間隙與切向泄漏

理論研究與試驗證實, 渦旋盤頂端的軸向密封對于泵的性能, 尤其是泵的極限真空度, 具有決定性的作用, 渦旋盤本身即氣腔之間的間隙與密封對于泵的性能則起著相當重要的作用, 這兩點應當引起設計者的足夠重視。

振動與平衡

現在越來越多的渦旋真空泵應用在分析測試儀器設備當中, 這些儀器對工作條件與環境要求較高。包括泵在內的儀器設備一般安放在安靜的房間內的桌面上, 泵的振動不可以影響到被測數據的準確性,因此必須將振動減至最小或者隔離振動, 這一點設計者應當通過渦旋技術和設計平衡來實現。

材料選擇與加工

渦旋盤副的材料選擇是從降低能耗、提高可加工性等方面考慮的。為了進一步減少動、靜渦旋盤的磨損、降低泵的能耗、提高可加工性, 確定選擇合金鑄鋁為動、靜渦旋盤基材, 經過適當的加工和表面處理后, 在高速相對運動條件下能夠耐高溫、耐磨和自潤滑, 保證實現泵的性能指標。早期成功制造渦旋真空泵的最大障礙是不能將漸開線型加工得足夠精確以使氣腔間的泄漏減至最小, 這要求開發一種高速、數字控制、能夠保證穩定公差的加工中心。自上個世紀70 年代渦旋模型成功制造出來, 到現在渦旋機構成功應用到真空獲得行業為止, 渦旋盤的加工根據加工工藝、成本與工作效率的需要主要采用了兩種不同的方法, 即展成法和數值逼近法。

為了提高渦旋盤的加工精度與效率, 世界上有些機械制造公司已經生產出了適用于渦旋盤展成法加工的專機。這類專機采用四軸聯動和閉環控制, 以展成法為基礎, 結合圓弧插補與專用夾具, 一次裝卡可以完成渦旋盤的加工。這種專機自動化程度高, 可以自動上、下料、自動換刀和在線自動監測。可以在幾分鐘內完成加工, 加工誤差保證在10 Lm 以內, 大大提高了加工效率和加工精度、降低了加工成本。設計與加工中遇到的其他問題還包括密封材料、泵腔表面處理、軸承、抽水氣、防碎屑返流以及真空泵的一些特殊要求等等。

裝配與調試

渦旋泵的安裝與調試主要包括泵頭的安裝: 即泵頭與機座和電機的連接。在泵頭的安裝與調試階段, 能夠解決的最重要的問題就是提高泵的密封性能。

密封包括渦旋頂部密封和氣腔之間的密封。目前渦旋頂部密封的形式有兩種, 分別為壓差式密封和彈性式密封:

圖5 壓差式密封和彈性式密封

壓差式密封和彈性式密封各有優點, 多數渦旋真空泵采用的是彈性式密封。彈性式密封的原理很簡單, 靠彈性密封條的彈性壓緊起到密封作用。在安裝與調試過程中, 安裝時首先要注意將密封條沿中心向外輕輕的按壓入頂部密封槽中, 安裝前要注意各部件的清潔。各氣腔的密封是由渦旋體的側壁之間的縫隙和相對滑動速度的大小決定的, 側壁的縫隙大小一般控制在0. 005 mm 左右。初步安裝完成后, 首先要試運行一段時間, 再拆開, 去除試運行產生的碎屑, 清理泵腔, 然后重新裝上, 安裝好泵頭, 再連接泵頭與電機和機座, 完成安裝與調試。