循環液氬泵電流過載保護停車分析與處理

1、循環液氬泵簡介

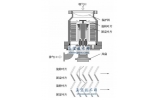

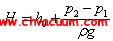

2006年12月23日, 2#23500m3/h空分設備順利投產出氧, 隨后提前出氬, 氬產量達到870m3/h 。制氬系統配備了兩臺國外進口的循環液氬泵,其設計參數見表1 。

2 、1#循環液氬泵運行情況

正常生產時, 兩臺循環液氬泵1用1備, 要求每班點檢時堅持對備用泵盤車。2007年10月1日,1#液氬泵備用期間, 操作人員對其進行盤車,感覺1#液氬泵運轉不靈活。鉗工處理后可以盤動,但相比其他液氬泵運轉圈數少。

12月17日14∶10, 2#液氬泵正常切換至1#液氬泵運行, 調節轉速為4500r/min, 電流29A。運行30小時后, 12月18日22∶40,1#液氬泵出現自動停運現象。就地檢查控制面板, 無報警信息。

23∶12,1#液氬泵再次啟動后又自動停運。為了保證空分設備正常生產, 切換到2 # 液氬泵運行。報警信息為: 電機聯鎖停車; 電流過載跳閘。根據顯示信息, 初步分析造成電流過載的原因為外部阻力大, 即: 軸承損壞; 潮濕空氣進入, 結冰后增大了摩擦。

3 、故障原因分析

12月19日08∶00,檢查液氬泵,因盤車卡滯,先對液氬泵進行加溫, 再聯系電氣、機修人員對其進行初步檢查和原因分析。因屬于進口設備且在保修期內, 于是決定聯絡生產廠家進行維修。另外,準備好維修所需要的備件。

12月20日,打開循環液氬泵接線盒,發現線盒內水汽大,接線端子相間絕緣處有水存在, 對地絕緣值為零。把電機星點打開進一步測量各繞組絕緣值,均為零,測量三相繞組直流電阻,基本平衡。根據檢測情況,用儀表干燥氣源進行干燥處理, 并吹掃24 小時。

12月21日,測量絕緣值,仍為零, 將接線盒、接線端子和電機風口蓋板拆除, 把氣源管直接插入電機進行干燥處理。處理后再測量絕緣值,上升為011MΩ,繼續用干燥氣吹掃。初步分析認為絕緣效果不好造成短路, 致使電流過載從而造成1#液氬泵停運。

4 、處理措施

411 電機短路

使用焊機加熱和吹干燥氣處理后, 絕緣恢復正常, 隨后投入運行。

412 液氬泵盤車卡滯

(1) 準備好軸承備件(63092Z/C3和62102Z/C3)和潤滑油脂。

(2) 聯絡生產調度; 切斷電源和泵進出口; 扒卸小保冷箱的珠光砂。

(3) 電氣、機修根據步驟拆裝。

(4) 檢查軸承, 根據情況加潤滑脂或更換軸承。清洗進口過濾器后回裝, 再查漏。

(5) 小保冷箱回裝珠光砂。

(6) 液氬泵調試正常后投運。

5 循環液氬泵更換軸承

2008年1月4日09∶45,1#液氬泵再次停運,報警信息為: 電機聯鎖停車; 電壓過載跳閘。1月7日, 根據更換軸承維修計劃作業,拆檢液氬泵,發現里面有銹蝕現象,分析認為與進入水有關。

循環液氬泵拆裝方法: ①拆除電機及冷卻風機線, 電機地腳螺栓; ②拆除儀表管件; ③從法蘭處拆除渦輪泵進、出口管道; ④拆除小保冷箱上液氬泵固定螺栓; ⑤做好吊裝工作, 將液氬泵整體吊出, 運回維修車間; ⑥拆除泵體渦殼; ⑦拆除泵體葉輪(去定位銷釘、螺帽和墊片等) , 取出葉輪;⑧拆除迷宮氣封室并取出, 松開擋液環; ⑨由支架上拆開電機固定螺栓, 退出電機; ⑩測量軸套式聯軸器底邊與電機端蓋間隙, 并記錄; lv取出軸套定位銷管; lw對軸套外圈迅速均勻加溫, 進行熱拆后退出; lx拆除電機內端蓋螺絲(負載及非負載端各兩條) ; ly拆除外端蓋固定絲桿, 打開電機; lz抽出轉子, 做好防碰、劃傷定子線圈措施; l{拆除驅動端損壞的軸承63092Z/C3 , 方法為電動切割拆除(軸上套有定位卡簧) , 實際為敲擊下來; l|拆除非驅動端軸承62102Z/C3 ; l}軸承安裝為熱裝,實際為敲擊上去; l~安裝順序與拆卸順序相反(拆卸時做好方位標記, 回裝時按標記操作) 。

6 投運效果

2008 年1 月8 日, 循環液氬泵回裝完畢后投入使用。1 月9 日, 循環液氬泵運行正常, 循環液氬泵故障處理成功。

相關文章: