液氬泵汽蝕原因分析及正確的調整措施

液氬泵汽蝕原因分析

(1) 液氬泵沒有因為電壓波動“閃停”;

(2) 粗氬Ⅱ塔塔釜液位穩定, 排除進液口壓力波動原因;

(3) 密封氣源壓力穩定, 排除密封氣竄入泵體引發汽蝕的可能。

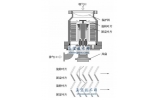

經過現場觀察, 發現液氬泵保冷箱有裂縫, 雨水沿壁板流入液氬泵保冷箱, 位置恰好距液氬泵進口管最近, 換熱后引發液氬泵發生汽蝕故障。

正確的調整措施

循環液氬泵汽蝕發生后, 操作人員應積極調整操作方式, 以便恢復正常生產。在今后操作中遇到類似情況的處理步驟:

(1) 操作人員迅速趕到現場打開泵前、后排液閥排氣。

(2) 排氣無效后, 應考慮暫時停運循環液氬泵, 待排液閥見液后再迅速啟動。

(3) 在5 分鐘內如判斷無法處理故障, 在預冷備用泵的同時應確認制氬系統精餾已經中斷,相應減少粗氬冷凝器冷量直至切掉制氬系統。

(4) 通過減少氧產量確保氧工況穩定。

(5) 隨著空氣量變化及時調節空壓機導葉和防喘振閥開度, 確保不超壓、不失壓、不發生空壓機喘振事故。

(6) 停運中壓液氬泵。

(7) 防止出現主冷液氧被污染的故障發生。

(8) 制氬系統恢復運行時缺少冷量, 在小氧槽有液氧時應及時返充液氧, 以保證冷量充足平衡,縮短工況恢復時間。

(9) 操作人員在生產中應時刻保持頭腦清醒,認真監視各項參數變化, 精心操作; 同時主動演練各種突發事故應急預案, 努力提高應對各種事故和故障的能力, 培養預見工況變化趨勢和綜合分析、判斷問題的能力。

相關文章: