往復式壓縮機進氣閥優化設計方法研究

目前壓縮機氣閥的設計大多數是按照已有設備進行經驗設計,定量設計研究比較少。本文結合使用CFD 軟件模擬的方法對壓縮機氣閥彈簧剛度進行優化設計。文中首先對壓縮機的吸氣過程進行了三維的瞬態模擬,其中閥片運動規律由編寫的UDF 函數定義,最終得出氣缸內部的流體狀態以及氣閥的運動規律,結果更加實際準確。在此基礎上對一組彈簧剛度進行模擬,得出氣閥運動規律與彈簧剛度的關系,在兼顧壓縮機的壽命與效率的情況下,得出最優的彈簧剛度。這對于壓縮機氣閥的設計等具有指導性的意義。

1、前言

壓縮機具有壓力范圍廣、效率高、適用性強等特點,因而廣泛應用于石油石化企業。壓縮機氣閥由于工作強度大、工作環境惡劣,是壓縮機的重要且易損部件之一。目前,壓縮機氣閥的設計多是根據已有的設備進行經驗設計,未從根本上解決氣閥的定量分析計算和設計,因而模擬出其運動規律并進行優化設計對氣閥設計具有重要意義。數值模擬成本低、周期短、效率高,本文首先采用FLUENT 軟件對壓縮機進氣過程進行三維瞬態模擬,考慮流體流動狀態,得出氣閥的運動規律,結果更加實際準確,驗證數值模擬的可行性。然后通過對一組彈簧剛度的模擬,得出彈簧剛度與閥片運動規律的關系,對氣閥進行優化設計,得出合適的彈簧剛度,為壓縮機氣閥設計提供理論依據。

季玉茹等利用MATLAB 等軟件求解數學模型對氣閥運動規律進行研究,但這種數值求解法計算的是靜態氣體力,沒有考慮流速、氣缸內壓力脈動等影響,得出的結果不夠準確。楊現林等也通過建立數學模型計算出彈簧力與氣閥運動間的關系。真空技術網(smsksx.com)調研后發現結合FLUENT 三維瞬態模擬得出彈簧剛度與氣閥運動規律的關系的文獻很少。因此本文采用FLUENT 軟件進行對壓縮機運行過程進行三維瞬態模擬,考慮流體流動狀態,找出彈簧剛度與氣閥運動規律之間的關系,為氣閥優化設計提供理論依據。

2、數值模擬

2.1、建立模型

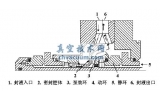

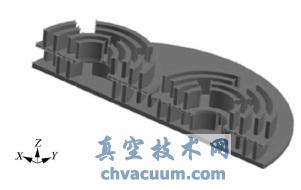

本文研究的是DW-12 /2 型壓縮機的氣閥,其模型參數為: 活塞面積Sp = 0. 0254m2 ; 余隙容積Vc = 0. 15459dm3 ; 閥片升程h = 2mm; 閥道口的寬度b = 7. 5mm; 閥片相鄰兩環間的流道寬度a =5mm; 彈簧剛度800N/m。在GAMBIT 中根據壓縮機結構建立氣缸及氣閥模型。

模型做了如下簡化:

(1) 模型不考慮泄漏;

(2) 為方便網格劃分,減少計算,對氣閥流道作適當簡化,未倒圓角;

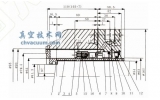

(3) 由于氣缸及氣閥裝置的對稱性,為了降低計算成本,建立模型的一半即可。最終氣缸與氣閥的模型如圖1 所示。

圖1 氣缸與氣閥模型

2.2、網格劃分

網格劃分直接影響計算精度與收斂速度。模型初始劃分網格數為688358 個,計算機配置不足以支持計算,因而在保證精度的情況下作如下修改:

(1) 在結構比較簡單的地方盡量采用六面體網格劃分,得到的網格數較少,且精度高、收斂較快;

(2) 氣閥與氣缸連接過渡處結構變化較大,采用非結構化四面體網格劃分;

(3) 對于重要的地方如閥片上下表面處,需要增加網格密度,保證計算精度; 而其他不重要的地方網格可以稀疏一些,以保證總體網格數不要太多,以免計算困難。

最終模型劃分網格單元數為596696 個。

2.3、動網格及邊界條件設定

往復式壓縮機工作時氣閥運動且氣缸容積不斷發生變化,需要用動網格模擬,動網格重劃分用Smoothing、Layering 和Remeshing 方式控制。模型采用瞬態求解器求解。

2.3.1、氣缸部分動網格

活塞作往復運動,其運動用In-Cylinder 控制,設置轉速為300r /min,角度間隔為0. 5°,曲柄長200mm,連桿長400mm,即可得到不同時刻活塞位置。

2.3.2、氣閥部分動網格

氣閥主要在氣體壓差力、自身重力和彈簧力的作用下運動,其中氣閥受到的粘滯力、摩擦力等由于較小可以忽略不計。編寫UDF 函數定義氣閥的運動,其中閥碰撞能量損失,用反彈系數估算,反彈系數取為0. 2,彈簧剛度為800N/m。

2.3.3、邊界條件設定

邊界條件設定為:

(1) 工作介質為理想空氣;

(2 ) 進氣閥入口采用壓力入口,壓力為0. 2MPa,排氣閥出口采用壓力出口,壓力為0. 8MPa;

(3) 采用標準k-e 湍流模型;

(4) 不考慮與外界的熱交換。

設定完畢,即可進行迭代計算。

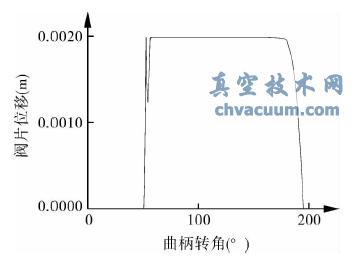

2.4、結果分析

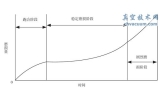

模擬得到曲柄不同轉角處閥片運動位移,如圖2 所示。由閥片位移圖可以看出,閥片開啟過程會與升程限制器發生碰撞,第一次撞擊的速度為2. 523922m/s,反彈后漸漸停在升程限制器上,與實際相吻合。圖2 中關閉有些延后,主要是由于彈簧剛度過小。可見,用FLUENT 軟件模擬氣閥運動規律是可行的。

圖2 彈簧剛度為800N/m 時閥片位移

3、優化設計

一個好的氣閥既要有長的壽命也要有高的效率,彈簧剛度對氣閥性能有著重要的影響。彈簧剛度太小,氣閥撞擊升程限制器的速度大,影響閥片壽命,也會導致氣閥不能及時關閉,影響排氣量; 剛度太大,氣閥不能及時開啟,當大到氣流壓力不足以克服彈簧力將閥片“貼于”升程限制器上時,閥片便在閥座與升程限制器之間本來回震動,使有限的氣閥通流面積不能充分利用,增加氣閥額外的能量損失,降低壓縮機效率,而且在關閉時,閥片以較大的速度沖向閥座,對閥片壽命不利。因此,設計彈簧剛度要綜合考慮振動和啟閉及時性兩方面。

實際中氣閥設計多是采用傳統的類比和相似設計理論,定量分析計算和設計理論不夠完善。對氣閥彈簧優化設計大部分采用數學模型計算方法,這種方法沒有考慮動態氣體力等影響,不夠完善。本文結合使用CFD 軟件模擬的方法對壓縮機氣閥彈簧剛度進行優化設計。

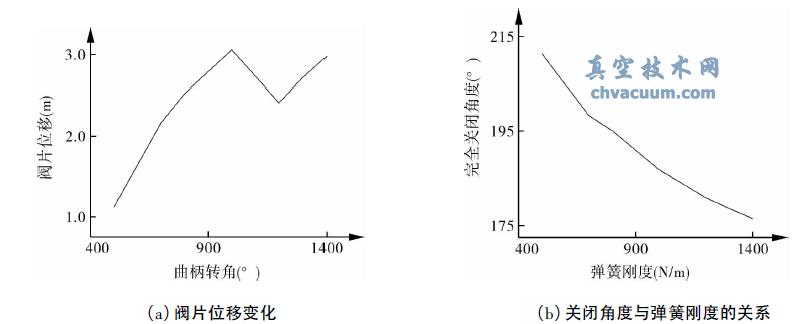

在前文模擬的基礎上對一組彈簧剛度進行模擬,得出氣閥運動規律與彈簧剛度的關系,選定較好的彈簧剛度,以保證好的啟閉性能和較小的振動。閥片在不同彈簧剛度下的位移圖以及氣閥關閉角度與彈簧剛度的關系如圖3 所示。

圖3 不同彈簧剛度下的位移圖以及氣閥關閉角度與彈簧剛度的關系

由此可見,關閉角度隨著彈簧剛度的增大而減小,理想關閉角度是180°,當剛度為1200N/m時關閉角度比較合適。剛度小于1000N/m 時,撞擊速度隨著剛度增加而增加; 剛度大于1000N/m時,撞擊速度隨著剛度增加反而減小。所以剛度為1200N/m 是最優的彈簧剛度,能同時保證壓縮機優良的啟閉性能和較小的振動。

4、結語

CFD 數值模擬具有很強的圖形可觀性,節省設計時間且成本低。文中采用FLUENT 軟件模擬計算了壓縮機的吸氣過程,得出流體運動狀態及氣閥運動規律,驗證了利用FLUENT 軟件對壓縮機運行狀態進行仿真的可行性。然后,在此基礎上對一組氣閥彈簧剛度進行模擬,得出氣閥運動規律與彈簧剛度的關系,得出了最優的彈簧剛度,能夠兼顧彈簧壽命與壓縮機效率兩方面,為壓縮機及氣閥的設計改造提供了理論依據。