螺桿空壓機轉子受力有限元計算研究

螺桿壓縮機轉子受力的準確計算是保障壓縮機可靠性的基本條件。本文利用有限元方法對螺桿空壓機陰陽轉子所受氣體力進行了分析計算,提出了實現轉子受力計算的有效、快速的方法及實施方案。同時對轉子所受軸向力進行了試驗測試,驗證了該方法的準確性。

1、前言

螺桿壓縮機系高速旋轉機械,在其運轉過程中,由于兩轉子齒槽的相互擠壓,造成齒槽空間的減少,齒槽內的氣體壓力得到提升,因此造成了轉子受力負荷的增加。而螺桿壓縮機轉子所受氣體力的計算為轉子的強度、剛度計算,軸承的選擇,平衡活塞的設計提供了必要的基礎,對研究壓縮機的可靠性非常重要。

1990 年,Zhou 等利用簡化轉子復雜表面結構的方法對螺桿轉子的受力進行了計算。G. P.Adams 等對螺桿轉子進行三維網格劃分,并通過積分的方式進行了數值計算,該方法提高了螺桿轉子受力計算的精度。邢子文利用轉子表面二維網格劃分的方法對螺桿轉子的受力計算進行了研究,并提出了螺桿壓縮機轉子受力計算的經典理論和方法。俞論等也利用該方法對螺桿壓縮機的轉子的受力進行了計算。但由于螺桿轉子齒面形狀復雜,因此用解析方法計算轉子齒面上的氣體力對研究人員有較高的要求,推廣應用有一定的難度。而采用有限元方法及計算軟件進行計算分析,把實際結構模型化,就能使得螺桿轉子受力計算的由復雜化變的簡單化,同時可以得到更高精度的數值解。

本文從雙螺桿壓縮機轉子螺旋曲面的參數方程及轉子結構參數出發,利用Ansys 軟件對轉子的受力進行了有限元方法分析和計算,并進行了試驗驗證。

2、轉子受力有限元計算

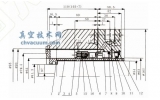

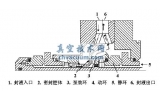

為了能準確反映螺桿轉子受力及其變型的真實性,因此把整個轉子( 包括轉子齒槽以及軸肩)作為研究對象,建立起轉子的三維實體模型,如圖1 所示。為了提高轉子受力計算的精度,對接觸線不再簡化,如簡化為一條直線,而是對螺桿轉子齒槽內的接觸線進行了如實的反應,并利用Ansys軟件中的波爾運算對轉子齒槽中的高、低壓工作腔進行了區域劃分,如圖2 所示。接觸線也就成了載荷分布的分界線,因此接觸線在齒槽中的分布對整個計算的準確性是至關重要的。然后對整個轉子實體進行三維網格的劃分,建立其有限元計算模型。

圖1 轉子實體模型

圖2 轉子接觸線及載荷分布

2.1、載荷分布確定

作用于轉子表面上的氣體壓力在Ansys 軟件中是壓強與面積的乘積,而壓強是一種均布載荷。這種均布載荷在轉子表面的分布處理比較簡單,只要依靠接觸線分割出來的高、低壓區域分別予以加載即可。圖2 顯示了轉子齒槽中高、低壓的分布區域,圖中M1 ~ M5為高壓域,M0為低壓域。由壓縮機工作過程模擬或者通過實驗實測得到轉子工作腔內壓力與陽轉子轉角關系p = f( θ) ,就可以進行加載。低壓域載荷一般處理為吸氣壓力,即pMo = ps; 而高壓域則需要工作腔與陽轉子轉角關系分別予以賦值。由于圖2 中,陽轉子齒數為5,假定M1腔內壓力為pM1 = f( θ )m,則M2腔內壓力為pM2 = f( θm + 72) 、M3腔內壓力為pM3= f( θm + 144) 、M4腔內壓力為pM4 =f( θm + 216) 、M5腔內壓力為pM5 = f( θm + 288) 。對于陰轉子,其載荷分布只要與陽轉子一樣,一一對應即可。

2.2、邊界條件確定

無論計算一個零件的整體或局部,還是計算一個組合機構時,都要考慮其它機構的作用,或者說都要處理邊界條件。邊界上的位移( 或力) 一般都是未知的,為了簡化計算,常常對這些支承條件做一些假設。邊界上支承條件簡化是否恰當,對結構有限元的計算結構影響較大。另一方面,在形成有限元計算格式時,需要引入已知的位移約束條件,這是為了生成正定的結構剛度距陣。在螺桿壓縮機的設計中,無論采用何種形式的結構,都應確保轉子的一端固定,另一端能夠自由伸縮。一般情況下,轉子在排氣端軸向定位,在吸氣端留有較大的軸向間隙,讓其自由膨脹,以便保持排氣端有不變的最小間隙值,使排氣端面流體泄漏最小,并避免端面磨損。因此在排氣端轉子軸,軸承對軸的約束作用可以化簡為: 圓柱坐標徑向方向R 為零位移; 由于排氣端軸向定位,限制轉子沿Z 軸方向移動的自由度,僅保證轉子繞Z 軸旋轉一個切向θ 自由度。在吸氣端,軸承對轉子的約束作用可以化簡為: 圓柱坐標徑向方向R 為零位移,保留轉子繞Z 軸旋轉的切向θ 自由度和沿Z 方向自由度。

通過以上設置,就可以對螺桿壓縮機中的轉子受力進行有限元計算( 適用于任何工質) ,可通過軟件后處理程序得到轉子軸向受力、排氣端徑向受力、吸氣端徑向受力等。

5、結論

( 1) 利用有限元方法可以非常方便地計算出螺桿壓縮機的轉子受力情況,大大降低了計算的難度,而且精度較高,完全能滿足工程應用的需要;

( 2) 在螺桿壓縮機中,力值最大分別為陽轉子軸向力、陰轉子排氣端徑向力和陽轉子排氣端徑向力,而承擔這3 個力的軸承都在排氣端,因此排氣端的軸承選擇是保障螺桿壓縮機可靠性的基礎。