真空濾油機流場的數值模擬

為了獲取真空濾油機蒸發脫水的動態特性,考慮了油水汽三相流、水滴蒸發相變等因素,建立了真空濾油機的流場的RSM模型以及水滴運動蒸發的相變方程;分析了濾油機內部的蒸汽體積濃度分布、壓力分布以及軸向和徑向速度分布的規律,結果表明濾油機內部分離塔板上部的中心附近壓力梯度較大,而靠近壁面附近壓力梯度較小,有助于蒸汽有向壁面運移的趨勢,,實現液汽分離;分離塔板內部壓力梯度趨緩,增大了油水在塔板內的停留時間;油水混合液的最大徑向速度面把濾油機內部的流場分為了準強制渦和準自由渦;而其軸向速度呈對稱分布;進一步揭示了油水分離的特性,并計算了濾油機的蒸發效率,計算值與實測值吻合較好,驗證了該模型的有效性,對深入研究真空濾油機的油水分離機理奠定前期基礎。

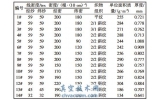

潤滑油在使用的過程中,會因為種種原因混入水分,加速油液乳化、劣化,使其理化性能發生變化等問題,因而有效地脫除油中的水分一直是工業用油的研究熱點之一。迄今油水乳化液的處理方法有添加化學破乳劑、pH調和、重力或離心沉降、電破乳、諧波破乳、真空分離法等。而真空分離是在一定真空條件下,利用油、水的不同沸點而進行脫水、脫氣的,真空濾油機就是利用這種方法來實現乳化液脫水、脫氣的一種裝置,其操作簡便,脫水效率較高,處理速度快,成功應用在工業、農業和電力等行業用油設備的脫水處理上。但真空濾油機的脫水率的高低主要受真空度、溫度、油膜蒸發表面積、蒸發表面的更新、蒸發持續時間等幾個因素影響。馬紅麟認為真空濾油機的凈化效率主要取決于真空和油溫,對需要作深度脫水、脫氣處理的超高壓設備用變壓器油至關重要,適當提高油溫和降低油粘度,

可以加速傳質過程,提高凈化效率。但油溫不宜過高,一般控制在60℃以下,最高不超過80℃,以防油質氧化或引起油中抗氧化劑的揮發損耗。郭蕾等采用了密集式噴嘴和特制網眼板相結合的脫氣、脫水結構,在不影響真空室內空氣流動性的前提下,盡可能增大油液在真空室內所呈現的總體表面積,延長油液在真空室內的滯留時間,從而提高了油液在真空分離室中的脫氣、脫水效率。黃福勝分析現有真空濾油機脫水效率低的原因,提出采用全真空系統、立式多延時分層真空分離、活動真空分離罐和壓縮機制冷等方法提高真空濾油機的脫水效率并取得較好效果。

本文從理論上深入分析影響濾油機脫水效率的關鍵因素。首先針對典型的真空濾油機進行了非定常數值模擬,揭示濾油機油水混合液在一定真空條件下的油、水、汽的三相流體動力學特征。

1、數值計算模型

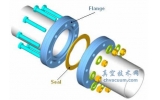

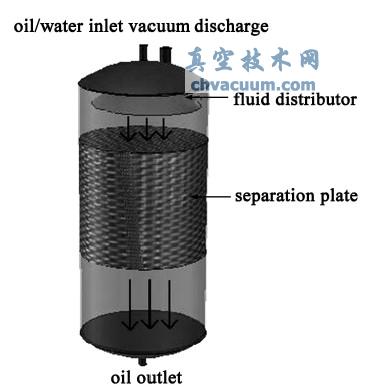

真空濾油機的典型結構示意圖如圖1所示。真空抽氣口連接真空泵,向濾油機內部提供一定的真空,具有一定溫度的油水混合液在標準大氣壓的作用下從濾油機頂部進口管經過流體分配器噴射進入圓形罐體;在罐體中部設置有分離塔板,混合液在孔板中具有曲折復雜的路徑,油中水分得到充分的蒸發,其蒸汽向上通過真空抽氣口排出罐體,除去水分的油液沉降在罐體底部由出油口排出系統。可見,真空濾油機內涉及到3種流體:油、水和蒸汽,是一個傳質和相變相互耦合的復雜分離系統。

圖1 真空濾油機的典型結構示意圖

1.1、控制方程

1.1.1、雷諾應力模型

雷諾應力模型(RSM)是求解雷諾應力張量的各個分量的輸運方程,完全摒棄了基于各向同性渦粘性的Boussinesq假設,包含了更多的物理過程影響,考慮了湍流各向異性效應,特別是旋轉效應、浮力效應、曲率效應等。真空濾油機內部三相流是復雜的湍流運動,因而選擇雷諾應力模型的湍流模型使方程組封閉。

3、結論

(1)利用RSM模型和蒸發模型,建立了真空濾油機內油水汽三相動力學方程組,通過設定邊界條件,對濾油機內部的復雜的三相湍流和相變運動進行了數值模擬,計算了其蒸發效率,并將水相沿軸向的體積濃度分布曲線與實測值比較,驗證了該模型的有效性。

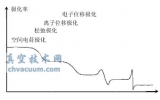

(2)分析了濾油機內部壓力沿徑向的分布規律,分離塔板上部區域濾油機中心附近壓力梯度較大,靠近壁面附近壓力梯度較小,有助于蒸汽有向壁面運移的趨勢,實現液汽分離;分離塔板內部壓力趨緩,使蒸汽的徑向運動和軸向運動變慢,增大了在塔板內的停留時間。

(3)數值模擬較準確地模擬了經向速度的分布規律,經向速度最大的面把濾油機內部的流場分為了準強制渦和準自由渦,在外部的準自由渦內,經向速度隨半徑的減小而增大,對蒸汽的攜帶作用減弱,有利于蒸汽在壁面附近被捕集;在中心區域的準強制渦內,經向速度隨半徑的減小而減小,有利于將蒸汽甩向外部。

(4)軸向速度呈軸對稱分布,由濾油機壁面向內,隨著半徑的減小,軸向速度逐漸增大,利于蒸汽排出真空抽氣口;在到達最大值之后又隨半徑的減小而減小,將濾油機通過分離塔板分為分離區和蒸發區。

(5)分析了不同區域截面的汽相沿徑向的體積濃度分布,蒸發區的各個截面的體積濃度分布都隨著半徑的增加而增加,在壁面附近濃度較高;分離區的兩個截面的體積濃度隨徑向增加而減小,與相應壓力和徑向速度的分析一致。