多晶硅鑄錠爐擴容后的安全性分析及安全措施研究

本文針對目前主流的多晶硅鑄錠爐裝爐量與設備安全性進行分析,通過強度變形量計算及熱力學分析與目前的各種安全措施進行比較,從而提出比較理想的安全改進措施。

光伏太陽能作為一種最具潛力的可再生能源利用方式,成為取代傳統的石化能源,支持人類可持續發展的主要技術,近幾年來獲得了飛速的發展。目前晶體硅太陽能電池占據著光伏產業的主導地位,多晶硅太陽能電池由于成本優勢占據了晶體硅的大半市場。同時,工信部于2013 年出臺的《光伏制造行業規范條件》也對已建和在建項目的能耗指標和電池轉化效率指標提出更為具體的要求,但由于市場競爭的激烈性,從現在來看,有些重要指標從規范出臺時已經明顯落后于市場的平均水平。各大企業均在能耗上有明顯的提升,其中主要是得益于裝爐量的增加,從而降低了單位產品的耗電量。本文主要從市場主流的多晶硅鑄錠爐擴容后的安全性進行分析,針對由此帶來的安全性隱患進行分析,并結合研究和生產實踐提出相應的應對措施。

從2005 年開始,多晶硅鑄錠開始在光伏行業得到發展和推廣,也就在此時,我國也開始批量引進以GTSOLAR 為代表的鑄錠爐,2009 年以前我國進口的多晶硅鑄錠爐80%是GTSOLAR 的產品,同時,國內也開始有相關企業進行該方面的研究和技術創新,例如:精功、漢虹、晶盛機電、京運通、湖南紅太陽等企業也相繼推出了類似的產品,隨著市場競爭的加劇,各企業在成本控制上均開始進行技術創新,其主要方法就是在已有爐殼基礎上進行熱場的改造,實現熱場內有效空間的增加,從而增大投爐量,降低單品能耗成本。從最開始GTSOLAR 的240 型改造到450 型再到目前通用的660 型,還有個別廠家已經進行了800 型的改造。連續的三級跳,的確是實現了單位產品的能耗降低,但由此帶來的安全隱患并未引起各生產企業的足夠重視。2014 年國內某企業多晶硅鑄錠爐的爆炸造成人員傷亡就充分說明個別企業在追求成本的同時忽略了安全性的問題。

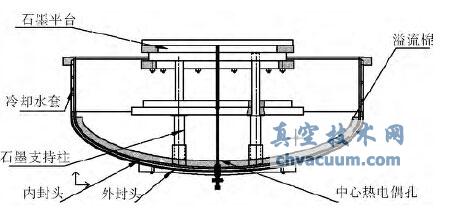

本文就以GT 爐型進行力學和熱工學的分析,對存在的安全隱患和目前市場主流應對方法進行分析,提出更理想的解決辦法。多晶硅鑄錠爐從問世到市場的推廣,其安全方面的結構也從無到有進行了多次更新,目前均有真空管路的緊急泄壓口(如圖1)、下爐腔溢流棉和熔斷絲軟件報警。以上措施在原來裝爐量240kg 的基礎上形成,其有效性、及時性、安全性均可以保障設備和人員的安全。

圖1 真空管路上的泄壓口

但隨著相關升級改造的進行,其安全性問題突顯,但此問題又會被人們所忽視。

1、安全性分析

根據目前市場主要的改造方式,主要會帶來以下三點的問題:

第一:載重量變化帶來下封頭的應力變形。主要是下爐腔存在由于載重量加大可能引起的爐殼強度和變形量的分析。

第二:一旦溢流發生,報警及時準確,在極限狀態下高溫硅液的熱量散失帶來的危險性分析。

第三:現有的緊急泄壓口在極限狀態下的泄壓能力分析。

通過以上分析,可以提出目前比較理想的解決方法,減少生產事故發生。

爐殼強度和變形量分析

下圖為目前多晶硅鑄錠爐下爐腔結構簡圖(圖2)。

由于所有重量均通過底部3 根焊接不銹鋼底座支撐,通過對爐封頭的三點受力分析可以得出改造后的變形量。由于爐殼均采用雙層夾層結構,內通3kg/cm2 的冷卻水,此時的內封頭受力合力將小于無水壓狀態,為得出變形量的極限值,假設內封頭所受水壓為一個大氣壓的標準狀態,則載重按照660kg 裝料的極限狀態計算,承重共計為:377.2(石墨+ 碳氈+ 護板+ 坩堝)+660(硅料)=1037.2kg。

圖2 下爐腔結構

2、結論

通過對目前鑄錠爐存在安全隱患分析,結合生產實際情況,總結出比較理想的處理方法,既可以保證裝爐量的增加,又可避免由此帶來的安全隱患。

第一:各鑄錠廠家在進行裝爐量的升級改造時,需注意到下爐腔的變形量的問題,根據目前的計算結果800kg 的裝爐量設備安全系數是可以保障的。但隨著技術的發展,如后續再有更大的裝爐量出現,設備的生產設計單位及改造使用單位要進行此項的核算。防止變形過大產生安全隱患。

第二:在溢流發生后,由原來的采取隔離方式,改為隔離吸熱方式,采取同種物質不同物理形態間轉化時的能量傳輸關系,以保證了液態硅的迅速凝固同時可以實現材料的回收再利用,減少由于溢流造成的原材料的損失。

第三:溢流后的極限情況發生時,壓力的迅速釋放是避免重大事故發生的前提,必須保證足夠的釋放口徑才能保證安全,在目前設備的基礎上,建議采取保留已有的管路泄壓閥,再將頂蓋作為第二泄壓口,由于其豎直朝上,對生產人員的傷害會降到最低。

第四:針對水的冷卻特性,可考慮改用耐高溫的淬火油或氣體冷卻方式進行冷卻,可降低熔穿后的爆炸危險,此項可做進一步的研究分析。