15-5PH不銹鋼基體上硬質膜層制備及性能研究

對比不同的表面處理工藝, 選擇多弧離子鍍方法在15- 5 PH 不銹鋼基材表面制備TiN 硬質涂層。分析制備工藝對膜層的表面硬度、膜/ 基結合強度、膜層結構等基本物理性能的影響, 進行工藝優化。結果顯示在預熱溫度高于200 后, TiN膜層結晶效果較好; 負偏壓達到600 V 后, 膜/ 基間 偽擴散 層出現, 膜/ 基結合性能明顯提高; 工作氣壓升高, 膜層表面硬度、膜/ 基結合力和沉積速率先升高后下降, 分別在4.0, 3.0 和2.5 Pa 達到峰值。最終獲得的TiN 硬質膜層表面硬度大于2000HV0.05, 膜/ 基結合力最小臨界載荷高于70 N。鍍膜處理后, 工件的各種性能測試均能滿足具體使用要求。

長期以來15-5PH 不銹鋼的易加工、易成型、耐腐蝕等優異性能使該鋼廣泛應用于航空航天、核工業、新型艦船等領域, 制備高精密零件及模具。在增強15-5PH 不銹鋼的使用性能方面, 國內外研究主要集中在鋼材的微量元素控制、固溶處理及時效處理等工藝的優化方面 , 以達到提高材料硬度和耐高溫氧化、抗腐蝕的目的。

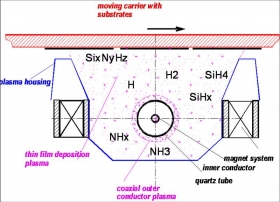

目前, 有關15-5PH材料表面處理方面的研究還比較少, 出現的相關報道有熱浸、電鍍和多元滲氮。熱浸處理溫度高, 后續處理復雜; 電鍍對環境有極大的污染; 滲氮有助于工件表面硬度提高但表面的耐腐蝕性能明顯下降。結合待處理工件表面具體情況良好的表面光潔度, 充分滿足離子鍍對工件表面粗度要求, 因此, 開發多弧離子鍍在15-5PH 不銹鋼基體表面制備高性能硬質膜的相關工藝。經過真空技術網(http://smsksx.com/)的調研,發現目前工藝成熟的硬質膜系有氮化物、碳化物、多層復合膜層等,選用應用最廣泛的TiN 來開發15-5PH 不銹鋼基體上硬質膜層的制備工藝, 為該基體上多弧離子鍍沉積其他膜層提供參考。多弧離子鍍繞射性好, 適合各種尺寸和形狀復雜的工件表面加工, 對于形狀復雜工件表面膜層均勻性有保障。

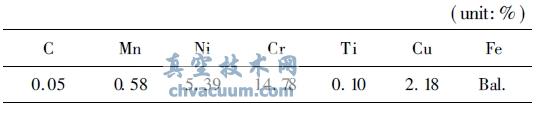

15-5PH 不銹鋼試樣表面維氏顯微硬度HV300~ HV400, 尺寸直徑50 mm, 樣品表面拋光至鏡面。首先用汽油超聲清洗, 再用丙酮超聲清洗, 最后用酒精超聲脫水干燥, 每種溶劑中均超聲清洗15 min。清洗后樣品烘干裝爐, 抽真空烘烤除氣。15-5PH 不銹鋼試樣化學成分( 質量比) 如表1 所示。

表1 15-5PH鋼的化學成分

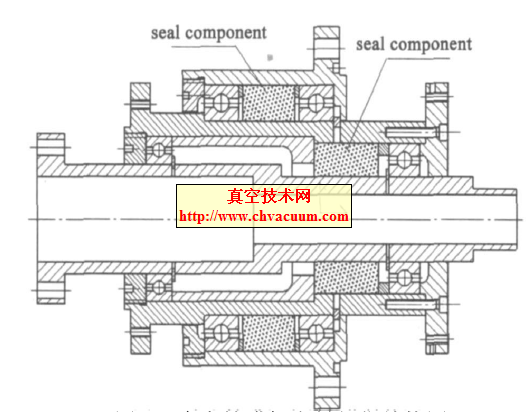

鍍膜設備及工藝流程

鍍膜設備采用自行研制的MSP-1000 復合離子鍍膜機和BDP 直流疊加脈沖偏壓電源進行工藝開發。本底真空度優于3 .10- 3 Pa, 電弧Ti 靶( 純度三個九) , 用加熱管輔助烘烤和離子束轟擊加熱, 熱電偶測溫, 質量流量計控制氣體流量。鍍膜前工件表面先用Ar+ 輝光清洗, 再用Ti+ 轟擊, 隨后制備一定厚度的Ti 過渡層, 再沉積TiN 涂層。具體工藝流程為鍍前拋光清洗-真空烘烤除氣-離子束轟擊清洗-鍍膜-冷卻出爐。

結論

(1) 通過研究影響膜層性能的主要因素, 總結了制備工藝同膜層性能之間關系。鍍膜溫度和工作氣壓對膜基結合力和膜層結構影響顯著。

(2) 隨工作氣壓升高, 膜層表面顯微硬度、膜基結合力和沉積速率具有類似的變化趨勢, 先升高后降低, 分別在4.0, 3.0 和2.5 Pa 達到峰值。

(3) 15-5PH 基材表面制備高結合力TiN 涂層的優化工藝為: Ti 為過渡層, 預熱溫度250℃ , 工作氣壓3.0 Pa, 脈沖偏壓650 V。TiN 膜層表面硬度高于2000 HV0.05, 膜基結合力優于70 N, 為(220) 晶向擇優取向生長。