超高阻隔膜制備工藝現狀及市場發展

柔性、透明超高阻隔膜在高附加值領域上的需求越來越多,如有機薄膜太陽能電池、柔性有機發光二極管、電子紙和輕質真空絕熱板。回顧了普通包裝膜到超高阻隔封裝膜的研究發展歷程,著重從制備方法、膜層結構、水氧阻隔性能以及應用現狀四個方面,系統闡述用于柔性電子元件封裝的超高阻隔無機氧化物薄膜的制備工藝現狀,并對其市場的發展前景進行了深入的調查研究。認為成本高是制約超高阻隔膜大規模產業化的主要因素,同時指出了未來的研究重點。柔性電子器件以其獨特的柔性/延展性以及高效、低成本制造工藝,在信息、能源、醫療、國防等領域具有廣泛的應用前景。其中最有前景的就是有機電致發光二極管( OLED) 和OPVs。

有機薄膜太陽能電池( OPVs) 具有潛在的材料價格低、加工容易、可大面積成膜、分子及薄膜性質的可設計性、質輕、柔性等顯著優點,是取代高成本的硅系太陽能電池的最佳選擇。但OPV 除了存在有機半導體的載流子遷移率較無機半導體低的缺點之外,其中的有機聚合物容易受水和氧的影響,從而穩定性較差。所以真空技術網(http://smsksx.com/)認為需要對水氧具有高阻隔的封裝膜。

OLED 在平板顯示器中具有發光亮度高、色彩豐富、低壓直流驅動、制備工藝簡單等顯著的優點,而在不到20 年的時間內,OLED 已經進入產業化階段。OLED 的壽命受空氣中水汽和氧氣等成分影響很大,其原因主要有: OLED 器件工作時要從陰極注入電子,這就要求陰極功函數越低越好,但做陰極的這些金屬如鋁、鎂、鈣等,一般比較活潑,易與滲透進來的水汽發生反應。另外,水汽還會與空穴傳輸層以及電子傳輸層( ETL) 發生化學反應,這些反應都會引起器件失效。因此對其進行有效封裝。OLED要達到10000 h 的壽命,要求封裝膜透水率必須達到10-6 g/m2,透氧率小于10-3 cm3/m2。常見的阻隔材料都不能達到這一要求。因此,需要開發透明阻隔材料。這種材料除了透水氧率要達到要求,還需要其具有柔性、透明、穩定,與下一層有一致的膨脹系數等特點。

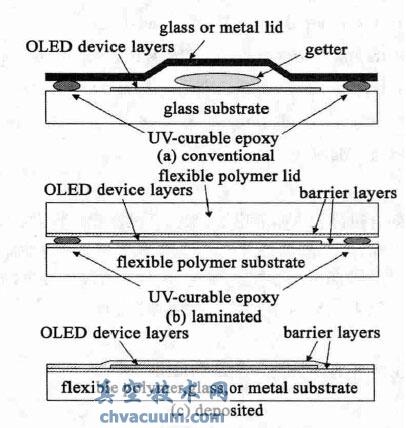

傳統的封裝技術是在剛性基板( 玻璃或金屬)上制作OLED 層,再在器件上加一后蓋板,紫外固化后將其粘接成一個整體,在器件內部加入氧化鈣或氧化鋇作為干燥劑以吸收侵入淺見的水汽和氧氣,如圖1(a) 。柔性OLED 有兩種封裝方法: ①與傳統技術類似給器件加一個柔性的聚合物蓋板,然后在基板和蓋板上制作阻擋層以阻擋水汽和氧氣的滲透。如圖1(b) ;②作為顯示器制造工藝的一部分阻隔層直接沉積在顯示板上,如圖1(c) 。

圖1 封裝結構示意圖

后一方法相比起來器件更薄,而且不必擔心在柔性顯示時,聚合物蓋子的磨損,但是這種封裝要求薄膜阻擋層在形成過程中必須與OLED 的基板緊密粘接,該過程一般在較低的溫度下完成,而且要盡量避免對有機層的損壞。

現今已經有許多不同工藝生產的阻隔膜能滿足柔性封裝的要求。所有的這些工藝都是在聚合物基材上涂上致密、透明、對水氧阻隔的材料,這樣既能保持透明又能對水氧阻隔。阻隔材料一般都用的是無機氧化物或有機無機疊層。有機無機疊層結構中無機層阻水氧高、有機層能起到平滑和填充缺陷的作用,而且這種結構可防止多層結構中氧化層的缺陷擴展。無機材料主要有氧化物和氮化物如SiOx、SiNx、Al2O3等。

1、超高阻隔膜發展概述

在上世紀90 年代年以來,阻隔膜剛開始開發主要是針對包裝材料領域。其所使用的阻隔膜包括鋁箔、高阻隔有機高聚物膜和涂布膜。鋁箔阻水氧率最好,但其柔韌性差、成本高,且不透明; 高阻隔有機高聚物因透明性好,常溫下阻隔性優良,可達到10-1,且柔韌性好,成本較低,目前尚仍廣泛用于多種食品的包裝,但其最大的缺點是高溫濕下阻隔性顯著下降,而且多層共擠包裝難以回收,PVDC 涂布膜也存在對環境的不友好問題。

針對以上問題,許多公司紛紛開展了對無機氧化物類鍍膜的研究,其中以三菱、凸版印刷和大日本印刷最領先,而且于2000-2002 年之間推出了各自的市售產品。此時期的無機氧化物鍍膜多為12 μm基材+ 單層無機阻隔層的結構,其阻隔性多在100~ 10-1,透明性好,對環境友好,高溫濕下阻隔性不下降,可以適用于需要高溫蒸煮滅菌的包裝材料,以及對耐候性有較高要求的太陽電池盒液晶顯示等領域。但其也有鍍膜較脆、不耐彎折、成本較高的缺陷。鍍膜的設備主要有高頻感應蒸鍍( 如三菱公司) 、電子束蒸鍍( 如凸版印刷、東洋紡、尾池工業、加拿大ALCAN 等) 。

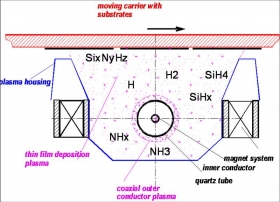

2005 年左右,隨著液晶顯示領域的迅猛發展,對阻隔膜提出了新的要求,要求阻隔膜的水氧阻隔率達到10-2,掀起了又一輪研究的高潮。為達到這一要求阻隔膜結構也發生了變化,多為50 ~100 μmPET /有機層/無機阻隔層/有機層的結構。由于所要求的阻隔性能的提高,原有的蒸鍍設備已經難以滿足開發的需要,因此加大了應用新型設備的研究,如大日本印刷等離子體增強化學氣相沉積( PECVD) 和濺射、柯尼卡PECVD、三井、日本合成化學、住友化學、三菱化學CAT-CVD 法、富士CCPCVD法。

隨著越來越多的能產生高能粒子轟擊的設備應用于無機阻隔層的生產,使得鍍層能以更加緊密的方式形成于有機層表面,基材與阻隔層間的有機層又增加了一項新的功能—耐蝕刻性,阻隔性的提高使得人們更加關注有機層的平坦化程度,因此有機層所用的材料也隨之發生了相應的變化,采用了更多耐熱性耐蝕刻性較好的成分,更多應用到熱硬化樹脂類型。此時期也已經出現多層無機阻隔層疊層結構的雛形。

2007 年以來,阻隔膜的研究與柔性OLED 行業密切相關,柔性OLED 行業密封材料透水氧率要求達到10-4以下。要實現在電子行業的應用,基材多數選擇了耐熱性更好,熱膨脹系數更小的PEN,厚度多選擇100 μm。涂層結構以多層為主,主體研究集中在膜層結構設計、有機層組成成分以及有機層成膜方式的選擇上。美國的Vitex、GE、3M 等公司都已開發出自己獨特的設備和產品,并已在市場上銷售。

4、結束語

隨著柔性電子產品市場的不斷發展,超高阻隔膜的市場需求也必然進一步擴大。現今已經有許多公司和研究機構都在不斷開發更高阻隔性能的阻隔膜,以期滿足市場不斷發展的需要。而且Vitex、3M、GE 等公司已經推出商業化生產超高阻隔膜,但也只是一些小范圍的應用。其中最制約其發展壯大的因素就是成本高,如何進一步通過對制造工藝的優化改進和膜層結構的研究來降低成本將是未來的研究重點。