SiCOH低k介質中低表面粗糙度溝道的刻蝕研究

采用60MHz/2MHz雙頻率驅動的容性耦合放電等離子體技術,以C2F6/O2/Ar為刻蝕氣體,開展了SiCOH低k介質中刻蝕低表面粗糙度溝道的研究。主要研究了O2/C2F6流量比對與SiCOH低k薄膜之間的刻蝕選擇性的影響,以及O2/C2F6流量比、下電極功率對溝道刻蝕特性的影響。發現在O2/C2F6流量比為0.1以下時,光致抗蝕劑掩膜層與SiCOH低k薄膜之間具有較好的刻蝕選擇性。對于溝道刻蝕,在O2/C2F6流量比為0.1時,下電極功率對溝道的表面粗糙度和剖面結構具有明顯的影響。在下電極功率為30W時,刻蝕的溝道底部平坦、溝道壁陡直,槽形完好,溝道底面的平均表面粗糙度降低至3.32nm,因此,可以在SiCOH低k薄膜中刻蝕剖面結構完整的低表面粗糙度溝道。

多孔SiCOH超低k薄膜作為微電子器件中超低介電常數介質(超低k)的候選材料得到高度關注。在多孔SiCOH超低k薄膜研究的諸多問題中,刻蝕仍是一個重要的挑戰。為了降低SiCOH薄膜的介電常數,在制備SiCOH薄膜時人為引入了孔隙。但是,這種孔隙的存在,給刻蝕工藝帶來了挑戰,可能造成刻蝕表面過于粗糙,或者形成一些微通道結構,同時刻蝕的溝槽深度會偏離預先設置,從而導致圖形刻蝕難于精密控制。對于45nm及以下的特征線寬,當Cu導線與超低k介質集成時,由于多孔SiCOH超低k薄膜中孔隙的存在,粗糙的溝道表面將對Cu導線中電子的散射作用增強,導致Cu導線電阻率的上升。因此,對于Cu導線與超低k介質的集成,降低刻蝕溝道表面的粗糙度具有極其重要的意義。

在目前的等離子體刻蝕工藝中,影響圖形刻蝕的最重要因素是溝道表面的粗糙度和溝道剖面結構。對微電子器件等離子體刻蝕工藝的數值模擬結果表明,溝道表面粗糙度和溝道剖面結構與入射到晶片和光致抗蝕劑掩膜層的荷能離子密切相關。但是,對于多孔SiCOH超低k薄膜的溝道刻蝕,如何采用適當的刻蝕工藝來有效地降低溝道表面粗糙度、控制溝道剖面結構還不完全清楚。近年來,利用高頻功率控制等離子體密度、利用低頻功率控制離子能量的雙頻容性耦合等離子體技術的發展,為荷能離子的精密控制、從而為控制溝道剖面結構提供了可能,但是如何采用雙頻容性耦合等離子體在多孔SiCOH超低k薄膜中刻蝕低表面粗糙度溝道還報道較少。

多孔SiCOH超低k薄膜由Si、C、O、H元素組成,刻蝕工藝主要采用碳氟等離子體。由于缺乏有效的針對C元素的刻蝕劑,在刻蝕過程中多孔Si-COH超低k薄膜表面容易沉積C:F層,從而影響多孔SiCOH超低k薄膜的刻蝕行為,因此需要在碳氟氣體中添加適量的O2。但是,在刻蝕溝道時,多孔SiCOH超低k薄膜的表面存在光致抗蝕劑掩膜層,而O等離子體是光致抗蝕劑的有效清洗劑,即O等離子體會導致光致抗蝕劑的去除,從而對溝道剖面結構產生嚴重影響,因此O2的添加量至關重要,但是相關研究較少。因此,本工作以獲得具有完整剖面結構的低表面粗糙度溝道為目標,采用C2F6/O2/Ar雙頻容性耦合等離子體,開展了SiCOH低k介質中溝道刻蝕的研究。

1、實驗

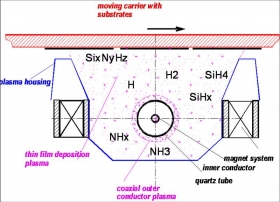

實驗采用60MHz/2MHz雙頻率驅動的容性耦合放電等離子體(DF-CCP)技術在多孔SiCOH低k薄膜中刻蝕溝道,選擇的待刻蝕樣品為硅基片上沉積的k=2.88的SiCOH低k薄膜。雙頻驅動的容性耦合放電等離子體系統由真空室、平板電極、進氣質量流量控制系統、旋片泵與渦輪分子泵真空機組等組成。真空室為圓筒式不銹鋼水冷結構,其直徑為450mm、高為350mm,上面安裝了觀察窗、靜電探針測量接口、等離子體發射光譜測量窗口、四極質譜測量接口,可以完成刻蝕過程的等離子體特性在線測量。真空室內部為一對對稱的平板電極,電極的直徑均為200mm,電極極板之間的距離調整為50mm。上電極用于產生高密度等離子體,上面施加60MHz的甚高頻功率(常州瑞思杰爾公司),根據以前的研究結果,刻蝕時功率固定為165W。下電極通過施加一個低頻功率來調節控制到達被刻蝕材料表面的離子能量及其分布,刻蝕溝道時采用2MHz低頻功率(美國Comdel公司CX600型),功率在5~40W之間調整。雙頻放電系統的本底真空度可以達到5.0×10-4Pa,刻蝕實驗時的放電氣壓固定為50Pa。采用純度為99.99%的六氟環丙烷(C2F6)、純度為99.999%的高純氧(O2)和純度為99.999%的高純氬(Ar)混合氣體作為放電氣體,C2F6、O2放電產生的等離子體分別用于刻蝕SiCOH低k薄膜中的Si、C,而Ar用于增強離子能量。進氣流量用D07質量流量計調控,實驗時C2F6、Ar的流量固定為20,2ml/min(標準狀態),O2流量在1~10ml/min之間變化。等離子體刻蝕溝道的時間控制在1~10min之間。為了在SiCOH低k薄膜中刻蝕溝槽圖形,必須在SiCOH低k薄膜上制備光致抗蝕劑掩膜層。光致抗蝕劑掩膜層采用光學曝光法制備,線寬為0.25μm。在刻蝕工藝結束后,將放電氣體調整為O2/Ar混合氣體,利用O2/Ar放電等離子體,在原位對刻蝕樣品表面殘留的光致抗蝕劑進行清洗,清洗時高頻功率仍然固定為165W、低頻功率選擇為10W;采用10mL/min的較高O2流量,Ar流量保持為2ml/min;放電氣壓為50Pa,與刻蝕時一致;清洗時間為5min。

在硅基片的背面用金剛石刀劃痕斷裂形成自然斷面,用HitachiS-4700場發射掃描電子顯微鏡(FESEM)觀察溝槽的斷面結構,獲得直觀圖像。用SolverProSPM的原子力顯微鏡(AFM)分析溝槽底部的微結構,測量底部的表面粗糙度,AFM采用半接觸工作模式。采用KratosAXISUltraDLDX射線光電子能譜(XPS)儀分析溝槽底部的化學成分,射線為1486.6eV的AlKα輻射,用OriginPro8軟件將測量的XPS譜進行高斯解疊,從而獲得溝槽底部的鍵結構狀態,根據Si2p(102.47eV)、C1s(285.06eV)、O1s(531.90eV)、F1s(687.43eV)峰的強度計算了Si、C、O、F元素的相對含量,計算時Si、C、O、F元素的相對原子靈敏度因子分別為0.893,0.493,0.914,1。

3、結論

本文采用60MHz/2MHz雙頻率驅動的容性耦合放電等離子體技術,以含氧的碳氟氣體(C2F6/O2/Ar)為刻蝕氣體,在多孔SiCOH低k薄膜中開展了刻蝕低表面粗糙度溝道的研究。主要研究了O2/C2F6流量比對光致抗蝕劑掩膜層與SiCOH低k薄膜之間的刻蝕選擇性的影響,以及O2/C2F6流量比、下電極功率對溝道刻蝕特性的影響。發現在O2/C2F6流量比為0.1以下時,光致抗蝕劑掩膜層與SiCOH低k薄膜之間具有較好的刻蝕選擇性。對于溝道刻蝕,在O2/C2F6流量比為0.1時,下電極功率對溝道的表面粗糙度和剖面結構具有明顯的影響。在下電極功率為30W時,刻蝕的溝道底部平坦、溝道壁陡直,槽形完好,溝道底面的平均表面粗糙度降低至3.32nm,因此,可以在SiCOH低k薄膜中刻蝕剖面結構完整的低表面粗糙度溝道。