表面傳導電子發射顯示器件制備工藝研究

介紹了表面傳導電子發射顯示器件陰極基板和陽極基板的制備方法及其詳細的真空封接工藝。所封接器件排氣到高真空后,首先對其陰極基板進行了電形成工藝處理以形成納米裂縫作為電子發射源,然后測試了器件的發光顯示,得到了比較均勻的陣列發光。最后,針對發光顯示圖像從三個方面分別進行了分析,為整個器件性能的改進提供了很好的參考價值。

等離子體顯示( PDP) 器和液晶顯示(LCD) 器作為目前的主流顯示器占領了平板顯示領域的主要市場, 表面傳導電子發射顯示器( SED) 和有機發光顯示器(OLED) 被認為是下一代顯示器的代表, 近年來還有一些技術及商業化問題有待解決。SED 是一種基于場致電子發射原理的平板顯示器, 平面電子發射源陣列的采用使得其不需要像陰極射線管(CRT)那樣利用復雜的偏轉系統進行電子偏轉, 真正實現平板化和尺寸的大型化。同時, 由于SED 是直接由電子撞擊熒光粉發光, 因而繼承了CRT 動態響應速度快等高畫質的優點, 是高端演播室顯示器件的首選顯示器。

SED 顯示的商業化主要是日本的佳能公司在進行, 對其顯示特點及基本的制造方法已有一些文獻報道[1- 2] , 相關的制造工藝佳能進行了大量的研發工作, 但細節很少有報道。在SED 市場化方面, 佳能公司在2010 年8 月宣布由于成本控制的因素, 關閉了專門進行SED 量產的子公司, 但同時基于SED優良的圖像顯示質量, 仍將其定位于高端演播室顯示器, 在公司本部繼續其研發工作。國內對于SED的研究都是主要集中在電子發射源的材料和制作工藝, 在SED 器件制備方面的研究也很少見到報道。

本文圍繞SED 顯示器件陰極基板和陽極基板的制備以及器件的封接工藝進行實驗研究。在陰極板制備方面, 導電薄膜仍采用磁控濺射法制備[3] ,而對器件電極則采用磁控濺射制備薄膜并絲網印刷厚膜的方法來制備, 以滿足器件封接的需要。對陽極基板采用在ITO 玻璃上絲網印刷熒光粉來制備。陰極和陽極基板制備完成后, 采用低玻粉進行陰極和陽極基板的封接, 經過真空排氣后進行陰極基板的電形成處理, 并觀測器件的陣列發光情況。

陰極基板和陽極基板的制備

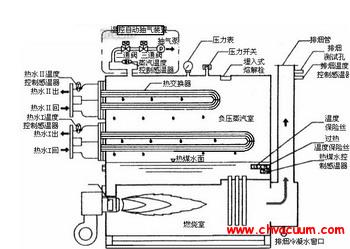

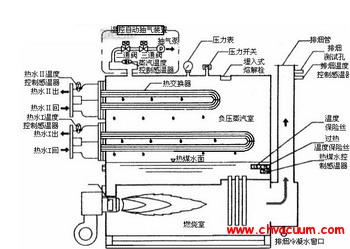

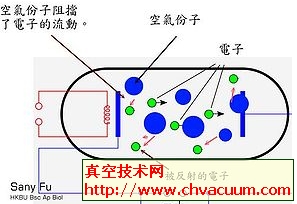

SED 主要由陰極基板、陽極基板兩部分組成, 其單元結構如圖1 所示。陽極基板主要用于收集陰極板發射單元發射出的電子, 作為實驗研究采用ITO玻璃基板, 通過在其上絲網印刷一層熒光粉并燒結來制備, 其制作過程簡單, 這里不再細述。陰極基板上的電子發射源陣列的制作涉及器件電極和導電薄膜的制備, 其過程較為復雜, 這里對其制作過程進行詳細說明。

圖1 SED 結構圖

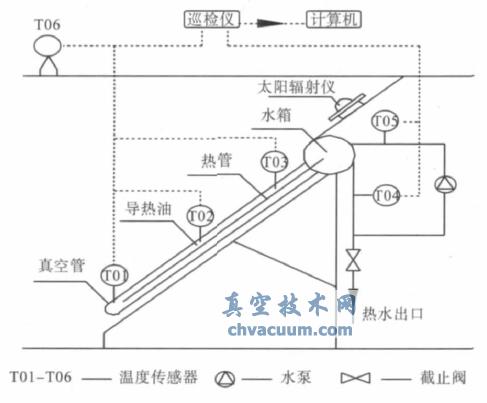

僅在真空實驗系統中研究表面傳導電子發射特性時, SED 陰極基板的器件電極可采用磁控濺射NiCuNi 三層薄膜[3] , 但是這種電極用于器件封接時由于高溫燒結極易氧化, 導致電極本身電阻變得很大, 不僅不利于后續導電薄膜裂縫電形成工藝的實施, 而且會導致電子發射需要較高的器件電壓。為此, 本研究中的器件電極基于Pt 和Ag 材料, 采用薄膜、厚膜相結合的工藝來制備。首先用磁控濺射和光刻法制作Pt 電極薄膜, 在兩行電極之間存在厚膜工藝難以實現的10 Lm細縫, 然后采用絲網印刷在Pt 電極上印刷一層厚膜Ag。Pt 薄膜及Ag 厚膜具體位置如圖2 所示。經過研究發現, 絲網印刷前后電極的方塊電阻分別為16169 和01040 8 / t , 可見這種方式制作的電極不僅具有良好的導電性, 節約了貴金屬Pt 的用量且保證了精細電極結構的需要。同時, 由于Ag 厚膜覆蓋在Pt 薄膜上, 使得原本在后續接線及其他工藝中很容易被劃傷的Pt 電極得到保護。器件電極制備好后, 在電極的10 Lm 細縫附近進行導電薄膜的制備, 這里著重研究器件的封接工藝, 采用發射較為穩定的PdO 作為導電薄膜。

圖2 SED 電子發射單元結構圖

本文針對SED 器件的制備, 給出了從陰極和陽極基板制作, 到器件封接、排氣的詳細工藝過程, 經過對陰極基板的電形成工藝處理, 實現SED 器件較為均勻一致的陣列發光。

實驗驗證了封接工藝將引起導電薄膜特性的變化, 并觀測到陽極基板導電性對陣列發光的影響, 這些為進一步提高SED 器件性能提供了參考。