真空脫氣裝置抽氣系統阻降過大分析研究

分析了造成真空脫氣裝置抽氣系統阻降過大的可能性原因,建立了適用于工程設計的計算模型,計算得出氣體冷卻器是造成阻降過大的主要原因,計算結果與真空計實測值接近。提出了新的改進辦法,如增加冷卻器通導面積,調整列管排布結構。最后給出了一種新型的冷卻器設計方案,使系統阻降由200 Pa 降至21 Pa,工作真空度達到67 Pa 以上,終點[H]由2.2 ppm 降至1.4 ppm,滿足冶金工藝要求。該文對未來真空脫氣設備工程應用具有一定的指導意義。

真空脫氣(Vacuum Degassing,簡稱VD )是鋼液爐外精煉的重要手段之一,是指在一定的真空環境下,脫除鋼液中的有害氣體,如H 和O,并將N 含量降至較低范圍,對鋼鐵企業生產優質的合金鋼具有重要的作用。終點[H]含量是VD 設備性能的主要考核指標,為了滿足特殊鋼種的要求,一般要求處理后鋼液[H]含量≤2 ppm。為了獲得較好的脫氫率,根據溶解度和真空度服從二次方根定律的關系,工作真空度需高于67 Pa,也就是說,只有在真空罐內壓強低于67 Pa 的狀態下,脫氫、脫氧目標才能達到。

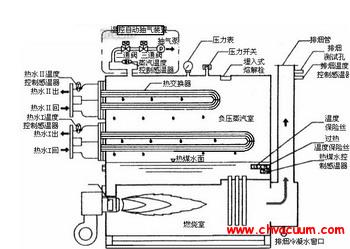

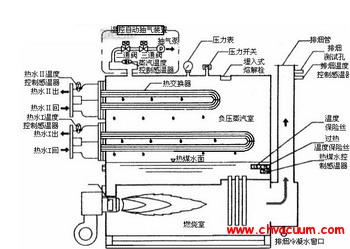

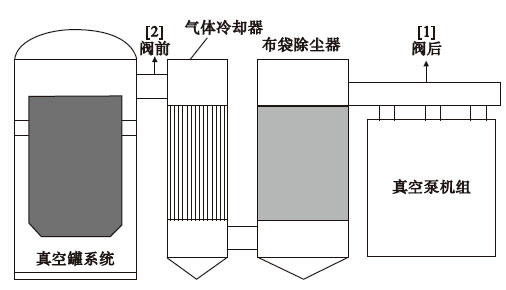

本文所研究的對象為國內某用戶新建的VD真空脫氣裝置。相比于傳統設備而言,采用了無油機械泵機組,維護成本低,更加經濟、節能、環保。設備主要由以下部分組成:機械泵系統、除塵系統和真空罐系統,如圖1 所示。機械泵機組由螺桿泵和羅茨泵組成,除塵系統由氣體冷卻器及布袋除塵器構成,真空罐系統包含真空罐體、罐蓋及罐蓋車。為了監測真空度,在整個抽氣管路上設定了兩個真空度測量點,一個靠近真空泵機組進氣口,即測量點1(后簡稱閥后),用于測量真空泵入口真空度,另外一個靠近真空罐系統,即測量點2(后簡稱閥前),用于測量真空罐內真空度。該設備在調試期間,真空計顯示閥后真空度為30 Pa,閥前真空度為210 Pa,系統阻降較大,閥前達不到67 Pa 的工作真空度,導致設備無法有效地脫除H,O,N 等有害氣體,導致處理后的鋼種達不到要求。因此真空技術網(http://smsksx.com/)認為找出阻降產生的原因并降低阻降,使閥前真空度達到67 Pa 以上,就十分迫切和必要。

圖1 真空脫氣設備原理圖

1、原因分析

真空脫氣設備原理圖如圖1 所示,閥前、閥后測量點的中間部分由氣體冷卻器、布袋除塵器及中間管道共同構成。因此阻降過大的原因可能由以下3 種中的一種或共同作用產生:(1) 管道自身的流導損失大;(2) 布袋除塵器內的布袋阻降過大;(3)氣體冷卻器阻降過大。第一種猜測,由于設計選擇的管道通徑較大,且變徑和轉彎很少,計算得知工作狀態下的壓差損失小于10 Pa,不足以造成180 Pa 的阻降,

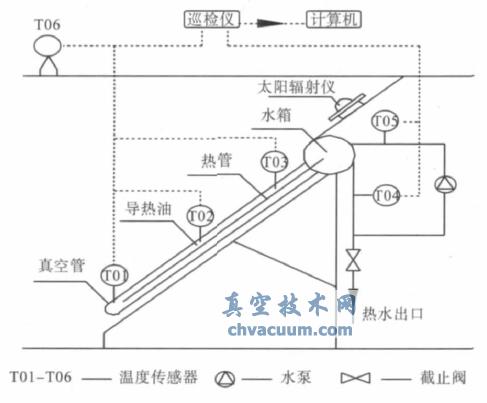

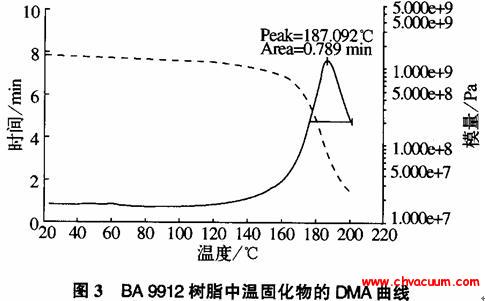

因此予以排除;第二種可能性,由于布袋除塵器內部排布有很多細長的布袋,如圖2 所示。濾布的當量孔徑約為10 μm,經多次使用后,粉塵粘附板結會造成布袋的透氣阻力增大(如圖3),引起布袋前后壓差變大。由于布袋毛細孔排布不規則,難以建立透氣量數學模型,通過計算得到阻降值有較大難度。采取的措施是:加大布袋規格,更換了部分布袋。觀測出系統阻降有所變小,但效果不是很明顯。因此,可以確認布袋除塵器也不是造成阻降過大的根本原因。

圖2 布袋除塵器簡圖 圖3 使用過后的布袋

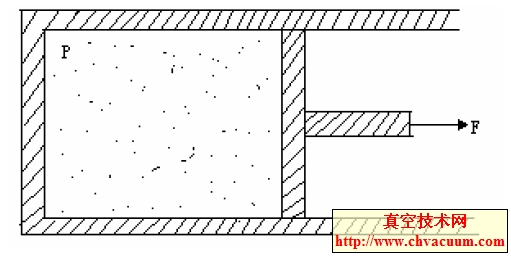

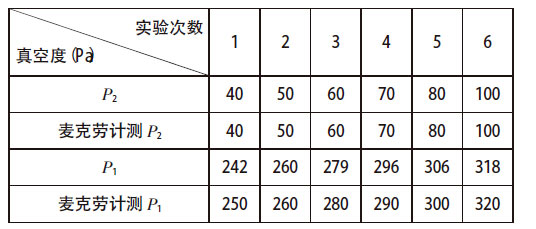

那么氣體冷卻器(后簡稱氣冷器)是阻降過大的唯一可能。如圖4 所示,該氣冷器由內部多根列管并行排布構成,主要用于降低被抽廢氣溫度,使經過氣冷器后的氣體溫度低于布袋的自燃溫度,起到保護布袋的作用。設計上采用被抽氣體走管程,冷卻水走殼程的方案。每根列管長度為5 m,上下兩端各有一個法蘭盤焊接在氣冷器內壁上,列管固定在上下兩個法蘭盤上。為了計算出進氣口和出氣口的阻降,我們建立了一個適用于工程設計的計算模型,以驗證冷卻器是阻降大小,并為日后工程設計提供方便。

2、理論計算

2.1、模型建立

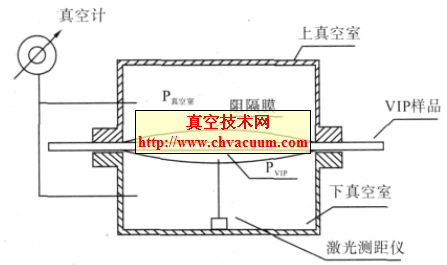

冷卻器原理圖如圖5 所示,假設真空系統滿足流量連續性方程,冷卻器出口(靠近主泵口側)的真空度為P2,冷卻器入口(靠近真空罐側)的真空度為P1,由于列管的阻降,必定有P1>P2,同時假定P2 已知,計算出P1。

圖4 氣體冷卻器簡圖 圖5 氣體冷卻器原理圖

根據真空系統流量的連續性方程確定流量Q,同時計算出總的流導U,注意流導U 由列管流導、變徑流導和縮孔流導組成,計算出來的流導需進行損耗系數ε 修正,得到實際流導U1,根據流量與流導之間的關系,進而計算出間的阻降。

2.2、計算結果及分析

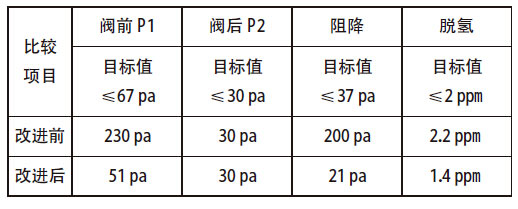

根據上述模型,我們選擇冷卻器出口真空度P2 為40 Pa~100 Pa,依次計算冷卻器入口的真空度P1,并與麥氏真空計實測值作對比,得到結果如表1 所示:

表1 不同的出口真空度P1 對應的入口真空度P2

從表中可以看出,冷卻器的壓差范圍為202 Pa~218 Pa,與麥克勞真空計實測值210~220 Pa 非常接近,進一步證明了冷卻器自身的阻降是造成大壓差的主要原因。理論計算和實際測量的誤差是由于ε1 選取及麥克勞真空計自身的測量誤差造成。

3、改進措施

在保證設計的抽氣量和工作真空度的要求下,我們對冷卻器作了如下改進:

(1)增加氣冷器通導面積,有效提高氣冷器的流導,達到降低流阻的目的。

(2)調整列管排布結構,適當增加列管的數目,降低氣冷器進、出氣口壓差,同時應綜合考慮經濟成本增加。

在上述改進措施的基礎上,我們將冷卻器直徑調整到1 800 mm,列管數調整為400 根,對排布結構進行了優化。假定工作時P2 為30 Pa,表2 對比了改進前后真空系統閥前閥后真空度,系統阻降及脫氫指標,從表中可以很明確的看出:當閥后真空度同為30 Pa 時,改進后的設備閥前真空度P1 從230 Pa 降至51 Pa,保證了罐內67 Pa工作真空度, 同時系統阻降也從200 Pa 降至21 Pa,壓差大為降低,終點[H]由2.2 ppm 降至1.4 ppm,效果顯著,滿足了工藝上的要求。

表2 改進前后系統真空度、阻降及脫氫指標對比

4、結論

本文通過分析真空脫氣設備阻降過大的可能性原因,逐項排除推斷冷卻器是造成真空系統大阻降的主要原因,建立了一套數學模型,計算出冷卻器的前后壓差,得出了如下結論:

(1)計算得出氣體冷卻除塵器是造成大阻降的根本原因;

(2)通過增加氣冷器通導面積、調整列管排布結構、適當增加列管數目等途徑是有效減少系統阻降的方法;

(3)采用直徑1800 mm,列管數目400根的新型冷卻器使系統阻降由200 Pa 降低至21 Pa,罐內真空度由230 Pa 降低至51 Pa,脫氫指標由2.2 ppm 降至1.4 ppm,保證了該真空脫氣設備達到正常的工藝要求。