真空脫氣爐故障診斷

現代電爐煉鋼日趨特鋼化,產品以彈簧鋼、軸承鋼以及其它一些有特殊用途的鋼種為主,其爐外精煉要求較高。帶有氬氣攪拌功能的真空脫氣爐(VD爐)是目前較為常見的爐外精煉設備之一,具有脫氣、減少夾雜物、防止鋼液二次氧化等作用,能有效提高鋼液純凈度、改善其均勻化和合金化。

VD爐冶煉時,將鋼水包置于真空罐內通過抽真空使罐內壓力迅速降低,[H]、[N]含量隨之降低,從鋼包底部透氣磚吹入的氬氣在鋼液中形成氣泡,相當于一個個小真空室,其中的氫、氮等氣體的分壓幾乎等于零,因此鋼液中的氫、氮等氣體不斷地向氬氣泡中擴散并隨之上浮而得以去除。VD法具有脫氣、減少非金屬夾雜物,防止鋼液二次氧化等作用,達到提高鋼液純凈度、均勻化和合金化的目的。

1、設備組成和基本原理

常見真空泵形式有滑閥泵、旋片泵、螺桿泵、羅茨泵及噴射泵等。蒸汽式真空泵是噴射真空泵中的一種,是利用通過噴嘴的高速蒸汽將真空罐內廢氣帶走的爐外精煉設備,具有抽氣能力大、結構簡單、性能穩定可靠等特點。

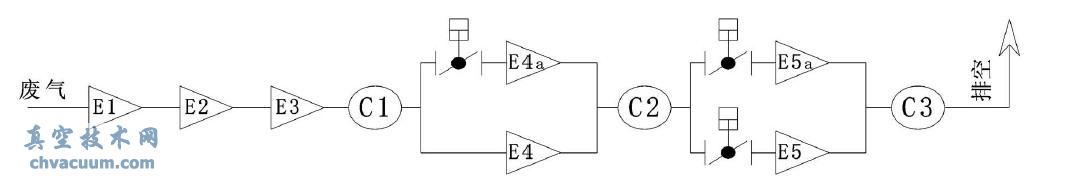

其設備主要組成有:罐蓋車、真空罐、抽氣管道、真空泵、冷凝器、破空裝置、蒸汽系統、吹氬裝置、喂線裝置、檢測及控制系統等。根據系統流程及主體部分的串并聯關系,可以將系統簡化如下:

圖1 真空爐系統簡化示意圖

注:E1~E5為主噴射泵,E4a、E5a為輔助泵,C1~C3為冷凝器,另有三只逆止閥。

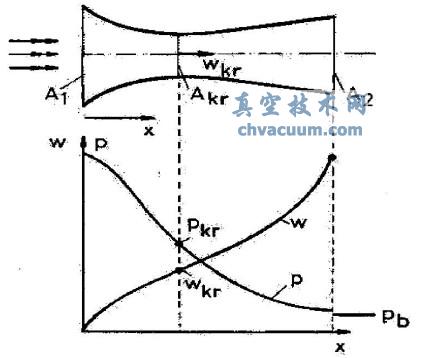

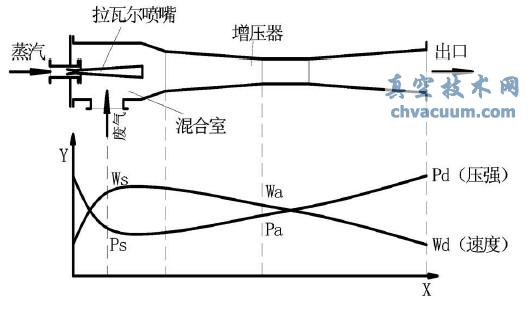

蒸汽式真空泵的工作原理可分成三個階段:蒸汽通過拉瓦爾噴嘴進行加速:拉瓦爾噴嘴其實是一臺“減壓增速器”,它主要由兩段錐形管構成(見圖2)。當具有一定壓強的蒸汽通過A1段時,氣流遵循流體在管中運動時,截面小處流速大,截面大處流速小的原理而不斷加速,氣流到達窄喉Akr處時,流速Wkr已超過音速,而跨音速的流體在運動時則遵循截面越大,流速越快的原理,氣流進一步加速。圖中蒸汽氣流速度(W)-壓強(P)曲線圖顯示:噴嘴將蒸汽的壓強能轉化為動能。因此拉瓦爾噴嘴出口處的蒸汽具有高速、低壓的特點。高速、低壓的蒸汽在混合室內與廢氣進行混合:工作蒸汽經過拉瓦爾噴嘴加速后形成高速、低壓氣流進入混合室,其引流作用使得混合室形成負壓,廢氣被吸入后與工作蒸汽進行混合和能量交換,至真空泵喉口處時,氣流基本混合完成,其壓強增大至Pa,速度則下降至亞音速Wa。

圖2 拉瓦爾噴嘴原理圖

圖3 蒸汽噴射泵原理圖

混合氣流經過泵體喉口進入擴壓段,至本級泵體出口,進入下一級泵或冷凝器:混合氣流在真空泵中有明顯的減速增壓趨勢,因此真空泵也叫增壓泵,具有壓縮氣體的功能,其單級壓縮比Pd/Ps一般不超過10,因此要達到較高真空度需多級真空泵串聯。本文中的系統采用了五級真空泵串聯。

2、常見故障分析

真空爐設備的故障大致可分為系統泄漏、蒸汽供給故障、閥門故障、冷凝器故障、真空泵故障、儀表故障、模式設置錯誤等。

2.1、系統泄漏

一般來說,輕微的泄漏對系統的影響不大,但由于真空爐設備主要由多個部件:抽氣管道、噴射泵、冷凝器等.串聯而成,各處泄漏量的疊加會形成故障并導致抽氣耗時長或無法進入高真空。泄漏原因具體有以下幾種情況:

1、罐蓋及其附件的密封泄漏,主要由罐蓋錯位、密封條燒損或鋼渣等異物進入、法蘭聯接松動等原因所致,此類故障易于發現,可及時排除。

2、抽氣管道及其附件泄漏,抽氣管道包含活動彎管、管道本體、維修人孔、排污口等,其中E.和E.下方的排污口被異物堵塞或卡阻導致無法吸合的發生幾率較大,需經常檢查清理。此類故障現象與第1項基本相同,處理難度不大。

3、閥門泄漏.真空爐裝配有大量的閥門,如蒸汽切斷閥、逆止閥、破空閥、壓渣閥等,其中蒸汽切斷閥數目最多、工況最差.壓差、溫度、振動等.,其泄漏可能性較大。閥門的泄漏使得蒸汽或空氣進入抽氣系統,影響噴嘴抽氣效果、增加真空泵的負荷。此類故障需停產處理、耗時較多,還會造成蒸汽的流失,因此關鍵閥門一般選用質量可靠、性價比較高的品牌,如FISHER、KOSO等。

4、結構性泄漏.泵體或抽氣管道受蒸汽、廢氣、顆粒物等沖刷和腐蝕,其設備本體或焊縫易發生破損、開裂、脫焊等損壞。一般集中于各級泵的擴壓段以及泵體與冷凝器的聯接部位,因此日常對這些部位需重點檢查維護。

2.2、蒸汽供給故障

真空爐噴射泵所使用的工作蒸汽由一臺設計能力為14t/h的快速鍋爐提供。蒸汽的壓強、溫度是判斷蒸汽質量的兩項主要指標。根據設計,系統蒸汽壓強需穩定在1.4~1.7Mpa之間。但在實際使用中,當現場分汽包表壓低于1.45Mp.時,真空泵的抽氣能力就會明顯下降,并出現真空度反彈現象。蒸汽過熱還是飽和理論上對泵的抽氣性能影響不大,但由于蒸汽受管道熱損失以及在噴嘴中膨脹降溫等因素的影響,會形成一定量冷凝水,而冷凝水在氣壓較低的抽氣管道內極易汽化并吸收大量的熱量,嚴重時會導致噴嘴結冰堵塞,因此工作蒸汽一般需保證10~20℃的過熱度。此類故障以口徑最小的E1噴嘴最為敏感,其表現為E1開啟后高真空進不去甚至反彈。在分汽包及各蒸汽管道最低位置安裝疏水閥對此類情況有一定的改善效果。

2.3、閥門故障

現場閥門多為電控氣動閥,除了閥體泄漏外,還會因為控制氣源壓力低、控制電壓低、線路故障、電磁閥故障、閥門氣動頭泄漏或卡阻、閥芯卡阻或脫落等原因,導致閥門不動作或動作不到位,其故障變現為該閥動作時系統抽氣能力未提升或真空度反彈。若是冷凝水閥門故障,還會伴隨冷凝器溫度的異常升高、報警。

2.4、冷凝器故障

C1、C2、C3冷凝器按照功能需要,串聯在系統各級真空泵之間,其主要作用是去除混合氣體中的可凝性蒸汽,降低下級真空泵的負荷,末端冷凝器C3具有消音作用。冷凝水溫度過高、壓力或流量不足、分配不合理、噴嘴腐爛或堵塞、內聯水管破損等原因都會導致冷凝器效果下降,沒有被及時冷凝的蒸汽堆積會增加真空泵的負荷。其故障現象為冷凝器溫度異常升高以及真空度反彈。另外真空泵在冷凝器內抽氣口處設有擋水板,一旦這些擋水板腐爛缺失,冷凝水將進入拉瓦爾噴嘴影響其抽氣能力。主冷凝器C3故障幾率相對高一些,其現象為后期抽氣速度較慢,特別是E1啟動時會出現真空度反彈。

2.5、真空泵故障

1、真空泵故障最常見原因是泵體內壁冶煉粉塵堆積造成紊流,影響該級泵的抽氣能力。

2、拉瓦爾噴嘴作為真空泵的核心部件,發生異物堵塞、磨損、聯接法蘭墊片錯位等情況時,噴嘴功能將下降或喪失,其故障表現為開啟該級噴嘴時真空度無反應或反彈。

3、噴嘴在混合室內的蒸汽管道為普鋼材質,易腐爛、斷裂,損壞后會嚴重影響該級噴嘴的抽氣性能,當其泄漏量較大時甚至會導致系統蒸汽壓力的急劇下降。可考慮用不銹鋼管替代。

4、噴嘴與泵體采用法蘭聯接,兩者的同軸度要求較高,誤差值一般要求不超過1.5mm。拆檢、更換噴嘴或噴嘴前的聯接管道后,發現本級泵的抽氣能力下降,則需核查該真空泵噴嘴安裝及制作時造成的同軸度誤差是否符合要求。

2.6、真空儀表故障

鑒于儀表的量程、精度等原因,現場安裝有高、中、低三級真空表。通過各級真空表度數相互比較能初步判斷故障.如當高真空表顯示1.0mba.時,上級真空表讀數一般在2.2mba.左右.,也可以用麥式真空儀等其它真空表來校驗。真空表需按時送權威部門檢測校準。

2.7、模式設置錯誤

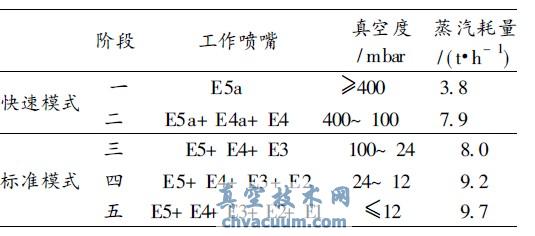

抽氣過程中,控制程序根據檢測到的罐內真空度與模式設定進行比較、判斷,自動開閉各級真空泵的蒸氣閥、逆止閥和冷凝水閥。若模式設置不當或錯誤會導致蒸汽浪費、抽氣效果差甚至失效。現場模式具體設置見表1。

表1 現場模式設置表

例如.上表階段五中,用E5a替代E.使用會導致蒸汽耗量增加到12t/h左右,此時系統會發生蒸汽壓強下降至低于1.45Mpa,導致真空度反彈。

2.8、其它原因

如發生氬氣管路破損、閥門泄漏使得大流量氬氣進入真空罐內,會導致抽真空耗時增加或高真空進不去。另外,因鋼包凈空不足、鋼渣粘度大、碳氧反應劇烈等原因,需要較頻繁地進行壓渣操作,會影響抽真空的速度和效果。

3、結語

真空爐設備外表多包有消音、保溫材料,因此其故障具有較大的隱蔽性,判斷和處理的難度較大。因此在平時試車或生產過程中,需盡量積累一些數據和經驗.如正常情況下各種介質參數.溫度、壓強、流量等.、各噴嘴蒸汽實際耗量、真空泵壓縮能力、抽至特定真空度耗時、管道及泵體易損部位的管壁厚度、系統保壓抗泄能力等,這些參數有助于快速判斷和處理設備故障。抽氣管道、真空泵、冷凝器等設備的日常清灰、檢查維護工作是控制真空爐故障率最經濟有效的途徑。需要特別注意的事項.當檢修、維護人員需進入真空罐、真空泵、熱水井等部位時進行作業時,必須確認區域內沒有CO等有毒有害氣體,同時需保證內部有足夠的氧氣含量,否則會造成作業人員窒息或CO中毒等事故。