Cl2和SF6混合氣體對a-Si刻蝕反應的研究

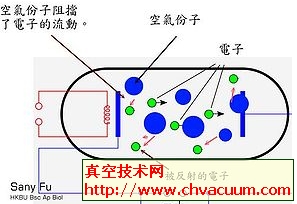

對薄膜晶體管( TFT) 像素區域的非晶Si( a-Si) 進行刻蝕是TFT-LCD 行業的主要工藝之一,通常在電容耦合射頻真空放電設備中采用Cl2和SF6作為刻蝕反應氣體實現。

為了保證刻蝕速率并節省工藝循環時間,同時又控制用氣成本,需要獲取最佳的氣體使用量。本文通過調整Cl2和SF6的用量,研究了a-Si 的刻蝕速率和均勻性的變化關系。研究表明,當Cl2用量大于5000 mL/min 時,刻蝕速率無明顯變化; 當SF6少量增加時也能夠加速a-Si 刻蝕。同時,通過光譜分析系統對a-Si 和光刻膠的刻蝕反應進行了分析,與刻蝕率測試結果相同。

在平板顯示行業干法刻蝕工藝中,通常使用非晶Si(a-Si) 作為半導體材料形成溝道,而其他區域的a-Si 材料則通過干法刻蝕設備完成刻蝕。目前行業通用的刻蝕氣體選擇Cl2和SF6兩種,其中Cl2為主要刻蝕氣體,SF6輔助進行刻蝕并且能夠催化Cl2電離成離子狀態。然而Cl2卻是一種有毒有強烈刺激性氣味的氣體,并且有強氧化性,當環境中濕度較高時,極容易對產品中的金屬層造成腐蝕,出現品質不良。所以,在工藝生產中,無論是出于安全生產的目的還是出于產品品質的考慮,在保證刻蝕速率的情況下,真空技術網(http://smsksx.com/)認為都需要盡可能減少Cl2用量。

1、樣品制備與數據采集

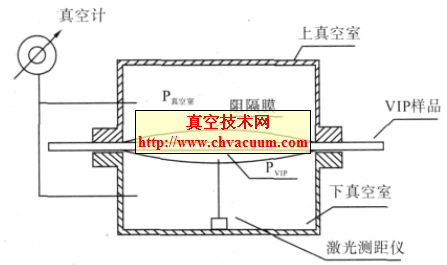

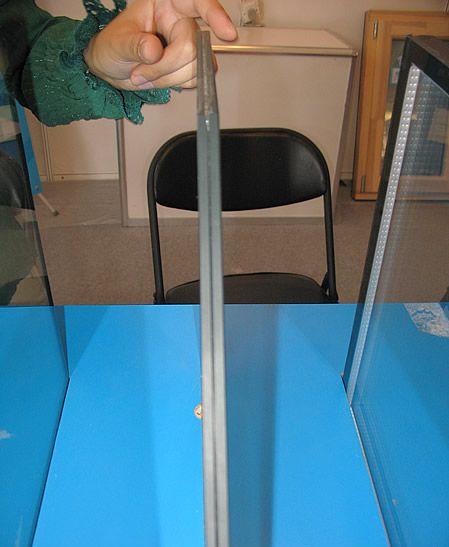

測試基板尺寸:1500 mm × 1850 mm膜厚測量設備:FP-22 型臺階膜厚測量系統,Spectra Thick ST-8000 光學膜厚測量系統。光譜采集設備:Semi Sysco Plasma Enhanced EPD System。

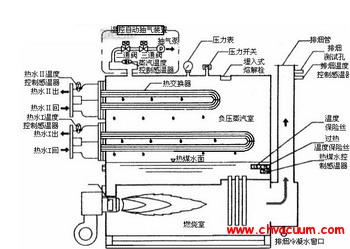

本實驗采用的是東京電子公司(TEL) 生產的刻蝕機,刻蝕模式為增強型電容耦合射頻放電( Enhanced Capacitive Coupled Plasma,ECCP) 。影響a-Si刻蝕速率的主要因素有功率、氣壓和氣體流量,為了排除其他因素對a-Si 刻蝕速率的影響,保持源功率、偏壓功率、氣壓一定,通過變化Cl2和SF6的用量,確認刻蝕程度的變化規律。為了準確地反映Cl2和SF6對a-Si 的刻蝕效果,在每張玻璃基板上均勻分散地選取29 個點,用臺階膜厚測量儀測出a-Si 刻蝕前后的膜厚,取其平均值,計算出Cl2和SF6對a-Si 的刻蝕速率和均勻度。

同時,通過EPD System 采集反應時的光譜,對反應元素(Cl 原子) 的特征光譜進行分析,獲得不同刻蝕條件下的刻蝕速率、均勻性、PR 膠損耗量、等離子活性等數據。

3、結論

(1) 單獨改變Cl2流量:隨著Cl2流量從8000 ~4000 mL/min 減小時,Cl2每降低1000 mL/min,刻蝕速率衰減在4% 以內; 隨著Cl2流量從4000 ~ 2000mL/min 減小時,Cl2每降低1000 mL/min,刻蝕速率衰減在10%以上,均勻性無明顯規律。

(2) 單獨改變SF6流量:隨著SF6流量從150 ~450 mL/min 增大時,SF6每增加100 mL/min,刻蝕速率增加在5%左右,均勻性無明顯規律。

(3) 對光刻膠的刻蝕能力:隨著SF6比例的增加,等離子體對光刻膠的刻蝕能力會逐漸增強,尤其是在SF6含量比例小于6%時增幅十分明顯。

(4) EPD 系統對刻蝕反應解析結果:與臺階膜厚測量系統分析結論(1) 和(2) 相同。