GaAs-玻璃粘接透射式陰極光電發射在線穩定性研究

為了尋找三代像增強器管內陰極靈敏度下降產生的原因, 用質譜計作為質量監測手段, 通過對陰極原子級潔凈表面獲得、陰極激活銫、氧提純工藝參數優化研究, 所制備的透射式GaAs 陰極光電發射穩定性進行在線考核試驗, 結果表明, 優化工藝激活的光電陰極在真空度10- 9 Pa, 主要殘氣為H2、N2、Ar 的超高真空度中存放500 h, 靈敏度穩定。銦封到管內陰極靈敏度下降與真空度降低和有害氣體污染有關, 不是陰極自身的問題, 重點應開展制管工藝質量對靈敏度影響分析研究。

對用GaAs 光電陰極制成的高性能三代微光成像器件, 在進行光電陰極靈敏度的測試時, 發現陰極靈敏度常出現有升高和降低現象。這一問題的出現, 嚴重影響了器件實用化進程和器件工作壽命。從器件制造工藝來講, 造成光電陰極靈敏度不穩定的因素是很多的, 其中主要有1、銦封慢漏氣, 2、管內部件放氣, 3、GaAs 基底激活層沒有達到原子潔凈表面, 4、Cs、O 激活陰極靈敏度不穩定等。他們都可能是造成陰極靈敏度下降的主要原因, 所以必須要結合器件工藝開展專題研究。以上四個問題中, 1、2屬于管體封接和部件處理工藝范圍, 3、4屬于光電陰極制作范圍。為搞清光電陰極銦封到管內靈敏度下降的問題, 本文重點對GaAs 陰極激活工藝對光電發射穩定性影響開展了實驗研究, 通過質譜計對工藝過程質量進行監控, 確定了最佳工藝參數, 首先解決了GaAs 陰極原位激活光電發射不穩定問題。真空技術網(http://smsksx.com/)就對GaAs 陰極在線穩定性研究方面所取得的結果作以報道。

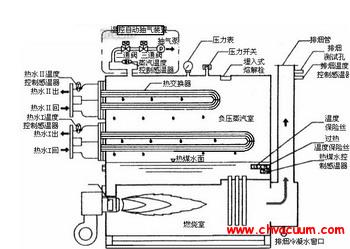

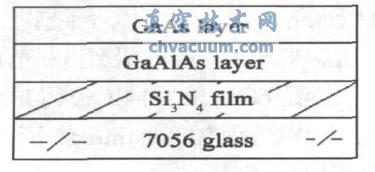

1、透射式陰極組件結構

三代像增強器所用的陰極結構如圖1 所示。光輸入窗為康寧7056 玻璃, 最上層是GaAs 激活層, 下層是緩沖層, 緩沖層下是Si3N4 純化層, 它們是采用熱壓粘接在一起的。GaAs 激活層到Si3N4 層之間總厚不超過4 um。通常要求GaAs 激活層無針孔、無各種缺陷。

圖1 GaAs 陰極結構

2、實驗裝置

GaAs 陰極光電發射穩定性試驗是在超高真空傳遞銦封綜合制管臺陰極激活室進行的, 抽氣系統全部采用無油機組, 主抽泵為離子濺射泵, 前級為無油機械泵配磁懸浮分子泵, 離子泵,裝液氮冷阱,鈦升華泵, 極限真空為4×10-9 Pa。激活室配有微電流光電測試儀, 用于對陰極激活光電流的檢測。激活室還裝有殘氣分析質譜計, 用于對系統真空殘氣和材料放氣、陰極組件熱清洗放氣過程質量檢測。

3、激活工藝參數確定

將陰極組件送入激活臺后, 把對陰極高低溫熱清洗, 銫、氧源除氣和交替激活的全過程稱之為激活工藝。它是獲得GaAs 負電子親合勢陰極的關鍵工藝, 如果工藝質量出現問題, 會造成GaAs 陰極光電發射不穩定。通過長時間對陰極激活工藝試驗研究確定了最佳工藝參數, 保證了GaAs 陰極激活原位光電發射穩定性。

3.1、最佳熱清洗工藝

采用錸鎢合金材料繞制成的螺盤式加熱器對GaAs 陰極組件在10- 8 Pa 真空環境中進行熱輻射加熱除氣, 同時用輻射系數為0.5 的紅外高溫計檢測GaAs 激活層表面加熱溫度, 通過大量試驗第一輪熱清洗的最佳參數是90 min 內把GaAs 陰極表面溫度升到600℃ , 保溫60 min 后停止加熱。待降溫120min 后開始第一輪Cs、O 激活。這種熱清洗工藝可使原位陰極激活靈敏度達到1400 uA/lm 以上。第二輪熱清洗升溫時間不變, 只是保溫時間為45 min, 溫度為480℃ , 常稱為低溫熱清洗。經過第二輪熱清洗, 陰極靈敏度比第一次激活高30% , 可達1500 uA/ lm 以上。實驗證明, 上述熱清洗工藝能夠很好地使GaAs 層達到原子級清潔表面, 并且獲得高靈敏度負電子親和勢陰極。

在熱清洗過程中, 還要根據GaAs 陰極組件的放氣特性選擇合適溫度范圍, 用質譜計檢測組件加熱時放出的具體殘氣成分, 以判別組件是否除氣徹底和存在污染。其目的一是用質譜分析計對組件在熱清洗時釋放的殘氣成分進行在線追蹤質量分析, 力求為獲得高靈敏度, 創造良好的真空環境。二是通過長期數據積累, 為以后陰極激活靈敏度不正常提供分析依據, 利于尋找問題, 避免研究工作走彎路,加快科研步伐。

3.2、陰極激活高純銫、氧獲得

GaAs 陰極激活所用的銫、氧源是保證獲得高靈敏度的關鍵材料。對銫源材料的要求是電流加熱反應快, 放氣量小, 無質量污染, 不掉粉末, 工作壽命長。根據上述要求, 選用鋯鋁粉做還原劑的鉻酸銫,具體成分是1 份銫, 16.5 份鋯鋁粉、添加適量的鈮,其優點是反應物控制容易, 銫源不易熔斷, 性能可靠, 應用時間長。

高純銫的獲得關鍵在于對銫源材料除氣, 工藝參數的確定。通過對銫源除氣技術研究和對所制備的器件性能指標測試證明, 銫源除氣最大電流在1.5 A 時, 則有銫逸出, 加熱電流在1.5 A 時放氣量最大, 用質譜計對放氣量最大時的殘氣成分進行在線分析, 無污染的銫源放出的主要殘氣成分是H2、H2O、CO、CO2、O。對銫除氣從開始到結束, 這個過程需要12 h 來完成, 而且電流是緩慢增加, 太快會使銫反應劇烈, 易造成銫口暴裂, 銫源報廢。當銫源電流加到2.2 A 時, 如果真空度恢復到10- 8 Pa,無氣體釋放, 則除氣結束。除氣結束后要對銫進行蒸發加熱, 電流為2.5 A, 時間為2 min。最后進行銫口開封, 電流為3 A, 時間為10 s, 為保證銫開封后電流的穩定性, 還要進行電流為1 A, 時間90 min 銫源老煉, 方可供陰極激活使用。已開封銫源絕對不允許再暴大氣, 必須長期保持在超高真空中, 防止環境污染。

高純氧的獲得也是在激活室中完成的, GaAs 陰極激活所用的氧源材料為過氧化鋇。用質譜計對除氣過程進行監測, 當氧原子16 與水峰18 之比大于8時, 便可獲得高純氧。最大加熱電流為2.5 A, 從開始到結束, 除氣過程需要8 h。激活時氧源加熱電流在1.5 A 就可滿足要求。高靈敏度三代像增強器的研究證明, 以上所述工藝參數是高純銫、氧獲得的最佳條件。

3.3、Cs、O 激活

把滿足器件要求的GaAs-玻璃粘接陰極組件,在超高真空激活室經過高溫( 600℃) 熱清洗, 獲得原子級潔凈表面后, 進行第一輪激活( 真空度必須在10-8 Pa 以上) , 在Cs 保持不變情況下, 調節O, 進行Cs、O 交替激活, 直到光電流達到最值, 然后再對組件進行二輪低溫清洗( 450℃) , 再重復第一輪Cs、O交替激活, 使光電流再次達到最大時激活結束。通常經過二輪激活的光電流峰值比第一輪峰值高20% ~ 30%, 靈敏度可達1500 uA/ lm 以上。

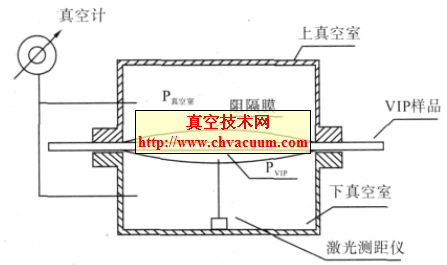

4、陰極原位光電發射穩定試驗

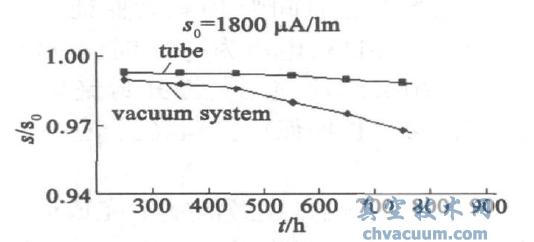

為了驗證激活后陰極原位光電發射穩定性, 對激活后的陰極進行原位光電發射穩定性試驗。用光通量為1 lx 的光源連續照射光電發射層, 用光電流測量儀監測光電流隨時間的變化, 500 h 內光電發射電流不下降, 可以認為管內光電陰極靈敏度下降不是陰極光電發射不穩定造成的。把激活靈敏度較高的陰極放在激活原位, 系統抽氣泵處于工作狀態下,每隔2 h 監測一次光電流, 經過500 h 后, 光電流沒有下降, 證明了原位激活光電流的穩定性, 結果如圖2 所示。從圖中可看出500 h 后管內陰極靈敏度下降比在臺內動態狀態下下降快, 若管體銦封不漏氣,其靈敏度下降主要原因是由管內真空度下降引起的。陰極在激活室內, 由于真空泵的不斷抽氣, 能始終維持超高真空狀態。相反管內無抽氣泵, 加上微通道板和熒光屏工作狀態下的微量放氣, 管內真空度肯定會下降, 從而造成陰極靈敏度的下降。如果微通道板除氣不徹底, 電子轟擊時釋放的有害氣體也會造成陰極靈敏度下降。

圖2 陰極穩定性曲線

需要說明的是, 臺內試驗只反映了GaAs 陰極在動態超高真空室內的穩定性, 而不能證明在管內靜態真空中的穩定性。管內靜態真空中的穩定性專門需要制作器件模擬超高真空系統, 模擬器件工作條件開展專項課題研究。

5、結論

通過對GaAs-玻璃粘接透射式陰極激活光電發射在線穩定性研究, 可以得出以下結論:

(1) 對GaAs-玻璃粘接陰極組件光電發射層進行高溫600℃, 保溫60 min, 可以獲得原子級清潔表面。二輪低溫450℃, 保溫50 min 熱清洗, 陰極靈敏度比一輪激活提高25% 。

(2) 對GaAs 陰極激活銫源采用0~ 1.5 A, 10 h緩慢除氣, 2.5 A, 60 s 的蒸發加熱和3 A, 10 s 的銫源開封, 最后進行電流1 A, 60 min 穩定, 可獲得高純銫。氧源0~ 2 A 除氣8 h, 最大除氣電流25 A。當16(O) 峰和18(H2O) 峰高之比大于8 時, 可獲得高純氧。

(3) 超高真空度條件下, 對陰極進行高低溫熱清洗兩輪激活, 激活時Cs 保持不變, 靠改變氧完成Cs, O 交替激活。

(4) 對采用優化陰極激活工藝制備的GaAs 光電陰極進行原位在線光電穩定性試驗, 陰極靈敏度動態超高真空中500 h 不下降。光電發射性能穩定。管內陰極靈敏度下降不是陰極自身發射問題, 是由管內真空度降低和有害氣體污染引起的。