閘閥閘板抗拉強度試驗夾具

闡述了閘閥閘板故障產生的原因以及對管道系統的影響,探討了國內外標準對閘板抗拉強度的技術要求,分析了閘板的形體特征及各種抗拉強度試驗方法,介紹了新型閘板抗拉強度試驗夾具。

1、概述

閘閥廣泛的應用于各類石油和天然氣開采等場合,實現流體介質管道開啟和關閉。在工況管道系統中,由于介質溫度波動導致閥體及閥桿的熱脹冷縮,閘板和閥座長期緊密關閉狀態導致粘結現象,過載荷的閘板關閉力矩等因素,導致閥門開啟時閘板和閥桿連接部位會發生脫離現象。由于故障發生在閥體內部,無法判定閥門的啟閉狀態,整個管道系統不能夠及時進行故障問題維修。因此閘閥的檢驗技術要求既有壓力密封性能,同時有閘板抗拉強度性能的要求。API 600 -2009、GB/T 12234 -2007 及API 591-2008 等標準提出了對閘板抗拉強度試驗要求,閥桿應設計成在軸向載荷的作用下,閥桿與閘板連接處以及閥門壓力邊界以內部分的閥桿強度應超過閥桿操作螺紋根部的強度,若發生閘板卡塞事故時,閥桿的損壞應出現在閘閥承壓區域之外,同時閥桿連接應設計成防止在閥門使用中閥桿轉動或脫離閘板。

2、試驗夾具

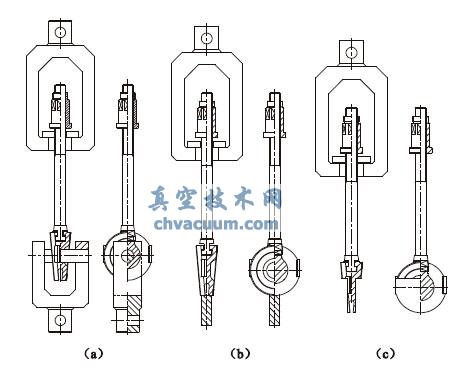

閘閥閘板具有一定楔度,閘板密封面采用高硬度的合金金屬堆焊,通過常規平行面夾持方式的拉伸夾具無法進行楔度夾持,并且夾塊上用于增大摩擦力的錐度齒尖無法嵌入高硬度閘板密封面,拉伸過程中出現滑脫現象。因此通過液壓萬能材料試驗機進行閘板抗拉強度試驗時基本采用3 種方式(圖1) 。第1 種方式是在閘板中間鉆孔,通過銷軸貫穿進行固定。第2 種方式是在閘板的末端焊接一根鋼制圓棒,以方便拉伸試驗機圓柱夾具夾持。第3 種方式是將閘板兩側楔面銑平,然后通過拉伸平面夾具夾持。

3、試驗分析

在實際的試驗操作過程中,3 種試驗方式均可完成閘板的抗拉強度試驗,但都對閘板的強度有影響。鉆孔方式對于兩片式的彈性閘板(特別是口徑DN≤50 的彈性閘板) ,通孔會改變兩片式閘板的結合固定強度。焊接圓棒方式對于高壓力大口徑的閘板焊接過程工藝繁瑣,圓棒和閥桿的同軸度有一定要求以免拉伸斜位,熱應力也會對閘板試樣有影響。楔面銑平方式減少了大量厚度會直接改變閘板整體的強度。另外,兩片式彈性閘板楔面銑平后,用拉伸平面夾具夾持時,兩側的閘板面由于內部中空沒有支撐,會彎曲變形引起滑脫。由于3 種基本的試驗方法閘板均需通過二次加工才能進行抗拉強度試驗,在不同程度上改變了試驗樣品初始狀況,對試驗結果及分析都造成一定的影響。為了完善閘板抗拉強度試驗條件,研制了新型的閘板抗拉強度試驗夾具。

(a) 鉆孔式 (b) 焊接圓棒式 (c) 楔面銑平式

圖1 常用閘板抗拉強度試驗夾持方式

4、工作原理

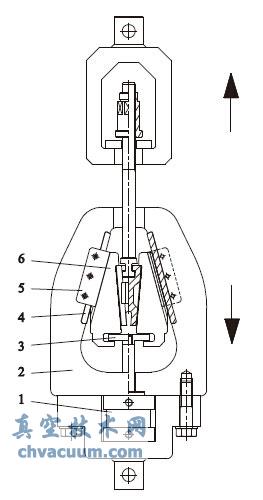

新型的閘板抗拉強度試驗夾具模擬實際工況閘板關閉位置時的抗拉強度性能,能夠適應雙片式彈性和單片式剛性楔式閘板的夾持。夾具( 圖2) 主要由伸縮調整油缸、楔座、伸縮連接桿、硬質砧板、固定導向板和合金壓緊夾頭等部件組成,合金壓緊夾頭采用60Si2Mn 材料,有較高的強度、韌性和硬度(≥55HRC) ,通過研磨工藝使后側的表面粗糙度Ra =0.8μm,淬火溫度870℃,淬火介質為油,熱處理回火溫度480℃。硬質砧板采用Cr12 材料,通過研磨工藝使表面粗糙度達到Ra = 0.8μm,具有高強度、較好的淬透性、較高的耐磨性和硬度(≥60HRC) ,淬火溫度1000℃,淬火介質為油熱處理。硬質砧板兩側用固定導向板嵌入固定于楔座,固定導向板同時作用于合金壓緊夾頭。通過伸縮調整油缸帶動伸縮連接桿,使合金壓緊夾頭能夠沿著硬質砧板上下位置調整,滿足不同壓力口徑楔式閘板要求。合金壓緊夾頭的頂端形成一個5mm 的直角卡口,使得夾持狀態時閘板的密封面邊緣能夠嵌入直角卡口進行夾持。隨著試驗的進行,閘板兩側的合金壓緊夾頭沿著楔座向內角滑移,愈拉伸夾頭夾持閘板愈緊,同時直角卡口處也愈向內側夾攏,使閘板不能夠滑脫。

1. 伸縮調整油缸 2. 楔座 3. 伸縮連接桿 4. 硬質砧板 5. 固定導向板 6. 合金壓緊夾頭

圖2 閘板抗拉強度試驗夾具(夾持狀態)

5、結語

經過多次不同壓力口徑的閘板抗拉強度試驗,新型夾具能夠有效的進行楔式閘板夾持,合金壓緊夾頭能夠完全貼合閘板密封面并留下夾持痕跡。夾持狀態時閘板的密封面邊緣能夠嵌入直角卡口進行夾持,試驗過程更加模擬實際工況閘板關閉位置時的抗拉強度性能,兩側的合金壓緊夾頭模擬工況下兩側閥座的粘結夾持。由于閘板無需二次加工就能進行抗拉強度試驗,試驗樣品初始狀況得到了保證,試驗效率得到了提升,試驗分析數據更加充分完整,達到了試驗規定要求。

參考文獻

[1] GB/T 12234 - 2007,石油、天然氣工業用螺栓連接閥蓋的鋼制閘閥[S].

[2] API 600 - 2009,Steel Gate Valves - Flanged and Butt welding

Ends,Bolted Bonnets[S].[3] API 591 - 2008,Process Valve Qualification Procedure[S].