電磁閥線圈溫度預測建模及耐溫性判斷

針對電磁閥的線性控制導致電磁閥控制線圈的溫升進而影響電磁閥控制性能的問題,提出一種基于電磁閥內控制線圈溫度預測模型的無傳感溫度測量方法。該溫度預測模型建立于能量守恒定律,利用控制線圈的溫度實測數據和最小二乘法來優化模型參數,以電磁閥的實際線性控制指令來驗證控制線圈的耐溫性和電磁閥的控制性能。結果表明,該溫度預測模型能有效地計算出控制線圈的溫升,實現了無傳感線圈溫度測量,為判斷控制線圈的耐溫性提供了有利的依據,為簡化電磁閥控制單元的硬件結構提供了有效的手段。

引言

目前,國內外車輛制動控制系統由剎車防抱死系統(ABS)發展到牽引力控制系統(TCS),又進一步發展到車輛動態控制系統(VDC)。其中ABS已成為車輛標準裝備;而VDC以歐美、日本等發達國家為中心開始推廣標準化,以此促進車輛主動安全系統,保證駕駛員的行駛安全。

隨著ABS,VDC等車輛制動控制系統的逐步普及,用戶對車輛制動控制性能提出了兩方面要求:一方面要求高度的制動性能,以保證車輛行駛的安全性;另一方面要求系統工作時的靜肅性,以滿足駕駛的舒適性。為了滿足上述要求,以電磁閥的線性控制來滿足制動性能,并提高系統工作時的靜肅性。

電磁閥的線性控制實現了線圈控制電流的連續性,同時也增加了控制線圈的導電時間,導致控制線圈的溫度上升(簡稱溫升),其結果降低了電磁閥的控制性能和控制線圈的耐溫性,最終影響車輛的制動控制性能。因此,采用電磁閥的線性控制須正確把握控制線圈的溫升,這對確保控制線圈的耐溫性和電磁閥的控制性能具有重要的作用。控制線圈的溫度測量方法有熱電偶法、熱電阻法等。這些方法的測量精度高,但需要較為復雜的硬件設備,使電磁閥控制單元的硬件結構復雜化,同時也增加了造價。為此,本文提出一種基于電磁閥內控制線圈溫度預測模型的無傳感溫度測量方法,該方法已成功地應用于車輛制動控制系統,判斷控制線圈的耐溫性和提高電磁閥的控制性能取得了初步成效。

2、線圈溫升對控制性能的影響分析

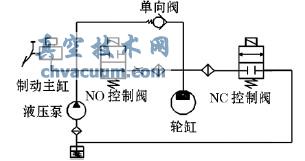

以車輛單輪液壓系統為例,它主要由常態開通的電磁閥(NO控制閥)、常態關閉的電磁閥(NC控制閥)、單向閥、制動主缸、液壓泵和輪缸等部件組成。在制動主缸施壓的情況下,當兩個控制閥為常態時,輪缸的制動壓力逐步增加而進入增壓狀態;當NC控制閥為常態,NO控制閥關閉時,輪缸的制動壓力逐步進入保持壓狀態;當NO控制閥關閉,NC控制閥打開時,降低輪缸的制動壓力而進入減壓狀態。

車輛單輪液壓控制系統如圖1所示。

圖1 車輛單輪液壓控制系統

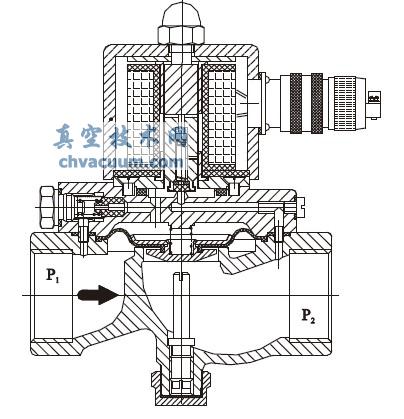

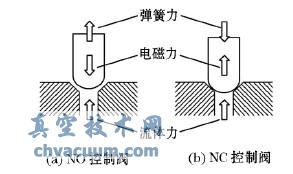

輪缸的“增加-保持-降低”3種制動壓力是由作用于電磁閥內活塞的3種力(彈簧力、電磁力和流體力)的相互作用而實現的,如圖2所示。

圖2 作用于電磁閥內活塞的3種作用力

由圖2可知,電磁閥內流體流量是由電磁閥內活塞的開口面積和壓力差決定的,而閥內活塞的開口面積決定于3種作用力的平衡關系,比如:

①NO控制閥:電磁力=彈簧力+流體力;

②NC控制閥:彈簧力=電磁力+流體力。

其中電磁力的線性控制將改變輪缸的制動壓力,但是這種線性控制會帶來一些負面影響。以保持輪缸的制動壓力為例,當輪缸的制動壓力進入保持狀態時,NO控制閥開始工作。由于NO控制閥的線性控制,增加了控制線圈的導電時間,進而導致控制線圈的溫升,隨之增大了控制線圈的電阻值。而電阻值的增大導致控制電流減小,迫使增大控制閥的開口面積,從而增加了輪缸的制動壓力,最終影響NO控制閥的控制性能和車輛制動控制性能。控制線圈的溫升也會改變控制線圈的耐溫性,其溫度超過限定值就會燒壞控制線圈,直接影響到車輛行駛安全。

5、結語

本文提出一種基于電磁閥內控制線圈溫度預測模型的無傳感溫度測量及其耐溫性判斷方法。該方法利用能量守恒定律來建立線圈溫度預測模型,通過線圈溫度的實測數據和最小二乘法來優化模型參數,以單輪液壓系統的機上仿真和實車的線性控制指令,來分析驗證該線圈溫度預測模型的有效性和判斷耐溫性以及控制閥的控制性能。結果表明,該模型雖然存在建模誤差,但能有效地計算出控制線圈的溫升,為電磁閥內控制線圈的無傳感溫度測量提供了有效的手段。這不僅簡化了電磁閥控制單元的硬件結構,而且為判斷控制線圈的耐溫性和提高控制閥的控制性能提供了有利的依據。