波紋管密封結構的截止閥閥桿密封組件的結構特點

閥桿密封組件是影響閥門產品性能的一個主要部件。閥桿密封組件與密封結構確定以后,閥門的總體設計方可以順利地展開。

在截止閥、節流閥等許多閥門中,閥桿密封組件大體分波紋管密封結構與填料密封結構兩種基本類型。波紋管密封結構的密封性能相當可靠,主要用于易燃、有毒及有腐蝕性的管路中;填料密封結構也有很好的密封性能,并且制造方便,成本較低,在閥門中應用十分廣泛。

本文主要講述波紋管密封結構的截止閥閥桿密封組件的結構特點。

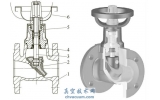

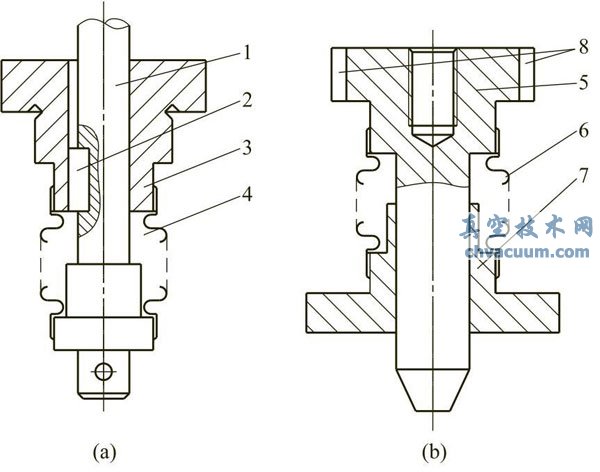

1、基本類型閥桿波紋管密封結構的類型有很多種,但從承受壓力載荷的性質來分,只有外壓及內壓兩種基本類型,如圖1所示。

圖1 波紋管密封組件

1—閥桿;2—導向鍵;3—導向套;4,6—波紋管; 5—閥瓣;7—接頭;8—導向槽

波紋管密封結構的設計應嚴格保證工作介質不能通過閥桿或閥瓣的運動間隙向外泄漏,并且能對波紋管元件的變形方式及變形量加以限制。

圖1(a)所示為外壓式密封結構,導向套3和閥桿1分別與波紋管4的兩端焊接在一起(滾焊或氬弧焊),閥桿1的下端與閥瓣相連,上端與驅動機構相連,導向套3通過閥蓋或支架緊壓在閥體上密封面上,固定不動,閥桿則做軸向運動。因此,波紋管內腔與大氣相通,外腔則與工作介質接觸,承受介質壓力。

圖1(b)所示為內壓式,接頭7通過閥蓋或支架緊壓在閥體上密封面上,閥瓣可以上下運動,閥瓣上端與驅動機構相連,下端可以直接制成密封面,也可以另外連接閥瓣,閥瓣和接頭分別與波紋管6的兩端焊接。因此,波紋管內腔接觸工作介質,承受介質壓力,外腔則與大氣相通。

在截止閥與節流閥中,驅動機構(傳動裝置或手輪)的輸出運動通常為旋轉運動。如果將閥桿或閥瓣直接與之相連,則波紋管元件勢必受到扭轉直至損壞。因此,為了避免波紋管元件被扭壞,在閥桿1上設有導向鍵2[圖1(a)]或在閥瓣5的上部兩側設有導向槽[圖1(b)],并應在驅動機構與波紋管密封結構之間設置中間運動轉換機構,使驅動機構的旋轉運動轉換為閥桿或閥瓣的軸向運動。

波紋管的變形量即為閥芯的工作行程,如果波紋管的變形量超過元件本身的限度,將會導致密封結構的過早損壞。因此在各種波紋管密封結構中通常都設有變形量限制機構,例如外壓式結構中閥桿的軸肩位置和內壓式結構中接頭的凸臺高度均是常見的實例之一。也可以在驅動機構中采用行程開關等方式對波紋管的變形量加以間接限制。

2、波紋管的種類按照材料來分,有金屬波紋管和非金屬波紋管兩種。金屬波紋管的材料有不銹鋼耐酸鋼,例如1Cr18Ni9Ti、1Cr18Ni12Mo2iT、00Ci18Ni10、00Cr17Ni14Mo3等;銅合金,例如鈹青銅、鋅黃銅等;因科鎳合金及鋁等。非金屬波紋管的材料主要為聚四氟乙烯。

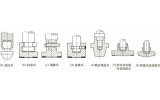

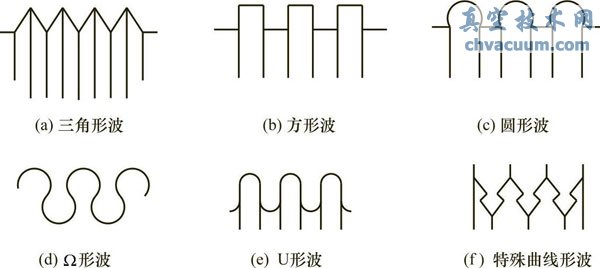

波紋管的種類按波形來分,有Ω形波紋管、U形波紋管、三角形波紋管、圓形波紋管、特殊曲線形波紋管等多種,如圖2所示。在管道閥門中,作為密封元件使用的波紋管波形通常只用Ω形、U形、三角形及特殊曲線形幾種。我國目前大量使用U形波紋管,三角形波紋管及特殊曲線形波紋管使用較少。三角形波紋管主要由聚四氟乙烯車制而成,只能用于很低的工作壓力,且尚未形成系列和標準,波紋管還可以按照層數、成形方法及橫截面形狀等方法來分類。對于閥門來說,只使用其中的幾種,而且僅限于圓形截面。

圖2 波紋管的常見波形

3、波紋管的選擇波紋管的直徑主要根據工作壓力與結構設計確定。選擇波紋管長度的依據是閥芯的工作行程(開啟高度),波紋管的線性位移量應等于或略大于閥芯的工作行程,即應滿足下式要求:

H≤nf或n≥H/f (5-11)

式中 H——閥芯工作行程,mm;

f——波紋管單波允許位移(或單波行程),

根據波紋管直徑與壁厚選取,mm;

n——波紋管的波數。

根據上式確定的波數,n通常不是整數,應采用進一法加以圓整。

波紋管的波數n確定以后,就可以計算出波紋管的自由長度L。

對于A型波紋管:L=(n-1)t+a+2l

對于B型波紋管:L=(n+1)t-a+2l

對于C型波紋管:L=nt+2l

式中 t——波距,mm;

a——波厚,mm;

l——兩端配合部分長度,mm。

4、提高波紋管密封結構承載性能的一般途徑在閥門中,波紋管密封結構通常同時承受工作介質的溫度與壓力載荷的作用,而且必須具有耐蝕性能和抗疲勞負載的能力。由于波紋管元件與閥體常可選擇相同的優質材料,因此,對于波紋管密封結構來說,溫度、介質腐蝕及疲勞負載一般并不當做主要問題來看,唯有壓力載荷的作用極大地限制了閥門的使用范圍,迫使人們為提高這種密封結構的承載性能進行了多方面的研究。

到目前為止,這種研究工作還沒有取得理想的結果,只能說找到了提高這種密封結構承載性能的一般途徑。

a、盡可能選擇較小直徑、較大壁厚的波紋管作為密封元件波紋管直徑愈大,耐壓力即閥門工做壓力愈低,反之,直徑愈小,耐壓力愈高;在波紋管直徑相同的情況下,波紋管壁厚愈大,耐壓力也愈高因此,對于某一公稱尺寸的閥門來說,在不妨礙閥桿或閥瓣做軸向運動,也就是說在不使波紋管內徑受到閥桿或閥針擦傷的前提下,首先應當選擇較小直徑、較大壁厚的波紋管。波紋管內徑與閥桿或閥瓣的相對直徑之間通常應當保持2~4mm的運動間隙為宜。另外,當較大壁厚的波紋管仍不能滿足使用要求時,可選擇雙層或多層波紋管。

b、采用鎧裝環加強波紋管密封結構的壓力承載性能。在管道補償器中,加強的方式很多,在閥門波紋管密封結構中,加強的方式主要為鎧裝環式,限于閥門結構,其他方式極少采用。

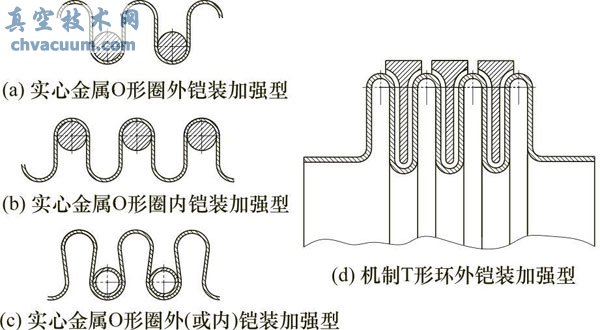

鎧裝環加強的基本方式是在波紋管的波谷間或波峰內設置一個加強環,如圖3所示。加強環可以是實心金屬O形圈、空心金屬O形圈或機制T形環。加強環設在波谷間的稱為外鎧裝加強型,加強環設在波峰內的稱為內鎧裝加強型。內鎧裝加強型一般不能采用機制T形環作加強環。加強環的材料應與波紋管材料相同,至少應當與波紋管材料具有十分相近的熱膨脹系數和耐蝕性能。

圖3鎧裝環加強型波紋管密封結構

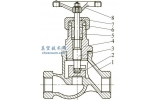

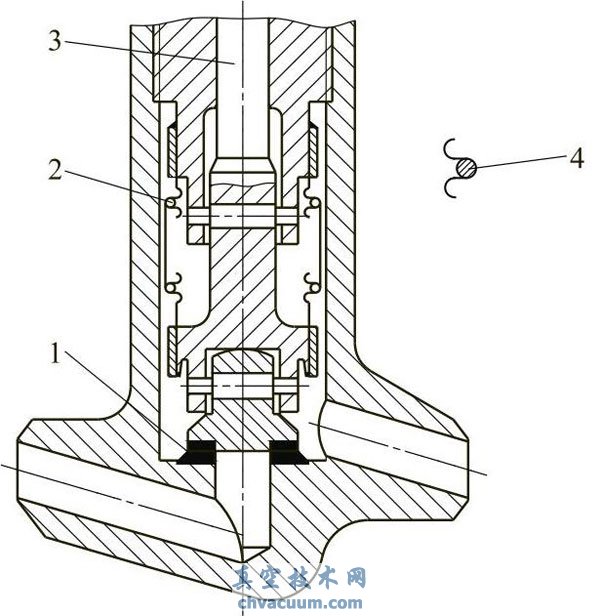

圖4所示高壓波紋管密封截止閥為采用鎧裝環(實心金屬O形圈加強環)加強波紋管密封結構,提高閥門壓力承載性能的實例之一。該閥可以在17.6MPa、400℃的放射性介質或強腐蝕性介質中工作。

圖4 高壓波紋管密封截止閥

1—閥座(本體堆焊);2—波紋管; 3—閥桿;4—實心金屬O形圈

T形環的尺寸一定要設計得合理,特別是圓角半徑的大小。如果設計得不好,就有可能擦傷波紋管,甚至會造成波紋管的疲勞損壞。

采用鎧裝環加強波紋管密封結構,雖然能夠提高壓力承載性能,結構也比較緊湊,但是工藝性比較復雜,密封結構的重量大,尤其是壓縮行程要比普通波紋管密封結構小,這是這種加強型結構的最大不足之處。

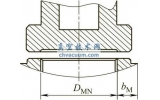

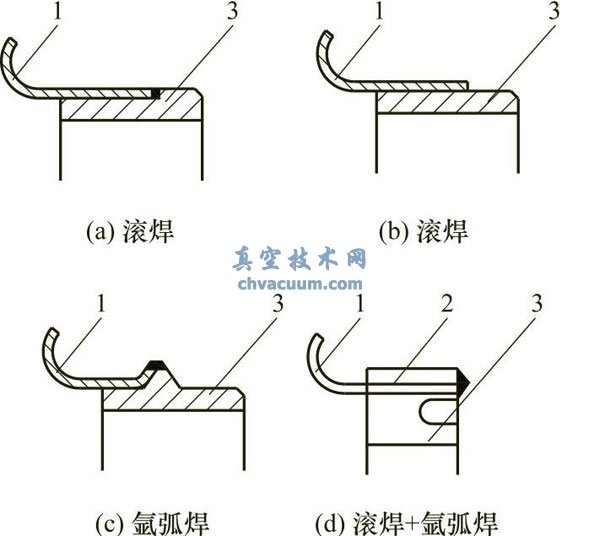

c、改進波紋管焊接接頭的設計。在閥門中,波紋管與其他零件的焊接工藝取決于焊接接頭的設計形式。波紋管為薄壁元件,與之焊接的通常是實心的軸類零件或厚壁的導向套類零件,壁厚的差異甚大。因此,要想獲得理想的焊接質量(即盡可能高的承載性能),必須充分考慮到這種特點,合理選擇焊接接頭類型。在圖5所示的幾種焊接接頭類型中,前兩種采用滾焊工藝,后兩種采用氬弧焊工藝。在后兩種接頭中,注意到了等厚度焊接的設計原則。圖5(c)中,使波紋管端口翻邊,接頭上制出鋸齒形凸緣,這樣容易保證焊接質量。圖5(d)中,先使波紋管1與套環2滾焊在一起,在接頭3上制出圓弧底溝槽,然后再將套環與接頭3用氬弧焊焊接,這樣,焊接接頭的性能更為可靠。因此,后兩種接頭的壓力承載性能高于前者是不言而喻的。

圖5 波紋管焊接接頭

1—波紋管;2—套環;3—接頭(閥桿、閥蓋等)