浸滲技術在鑄鐵件閥門上的應用

1、概述

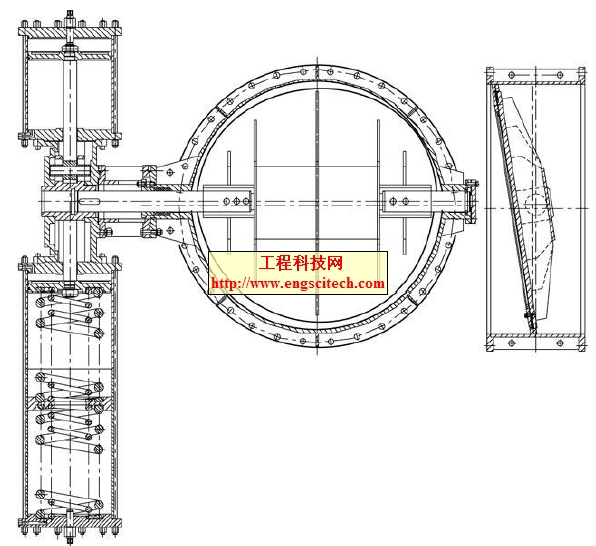

雙偏心蝶閥廣泛的應用于自來水、電力循環水、石油、化工等領域,常見公稱通徑DN100mm~DN2000mm,公稱壓力0.6MPa~1.6MPa,作為調節和截流設備使用。常見材質為高強度灰鐵、球墨鑄鐵。其結構特征為在閥桿軸心既偏離蝶板中心、也偏離本體中心。雙偏心的效果使閥門被開啟后蝶板能迅速脫離閥座、大幅度地消除了蝶板與閥座的不必要的過度擠壓、刮擦現象、減輕了開啟阻距、降低了磨損、提高了閥座壽命。實際加工使用過程中,由于其鑄件常常存在組織疏松、氣孔等缺陷,造成閥門壓力試驗時微滲或滲漏。若不進行挽救,報廢損失較大。

針對這類閥門鑄件缺陷,可靠的修復方法之一就是浸滲,它是一種微孔(細縫)滲透密封工藝。將密封介質(通常是低粘度液體)通過自然滲透(即微孔自吸)、抽真空和加壓等方法滲入微孔(細縫)中,將縫隙填充滿,然后通過自然(室溫)、冷卻或加熱等方法將縫隙里的密封介質固化,達到密封縫隙的作用。

浸滲的目的是防止或修復微孔造成的滲漏。浸滲后不會改變閥門零部件的外形尺寸和材料的性質,且耐酸耐堿性提高。同時浸滲技術解決了滲漏之后,不需要額外增加鑄件壁厚來防漏,可降低產品重量,節省材料。產品浸滲后經檢驗符合JB/T 9092-1999閥門的檢驗與試驗規范要求。

2、浸滲劑的選用

2.、浸滲劑種類

2.1.1、無機浸滲劑

無機浸滲劑主要成分為無機硅酸鈉,添加多種無機金屬鹽、穩定劑、表面活性劑、填料等組成,呈膠體狀或懸濁液狀。該類浸滲劑貯存穩定、保質期長、使用方便,浸滲后的產品耐酸、耐堿,耐溫500℃,適宜于0.15mm~0.5mm之間的微孔,及長期連續在250℃~300℃的耐熱的零部件。

2.1.2 有機浸滲劑

常用的為甲基丙烯酸單體熱水固化型有機浸滲劑,目前廣泛使用的為第二代或第三代有機浸滲劑如Impretech YJ-85C,使用時不需要催化劑、洗滌劑、固化劑,在浸滲密封孔隙的較大范圍內效果良好。固化后是一種熱固型塑料,在溫度升高時不會熔化、液化而從工件中流出。浸滲速度快、效率高,浸滲劑固化反應不收縮,固化堅韌、耐老化、耐酸堿,性質穩定、無污染。貯存時注意防止高溫環境使浸滲劑失效。其使用溫度在-50℃~200℃范圍內,適宜于密封不大于0.3mm的細微孔。

2.2、選用要點

有機浸滲劑比無機浸滲劑效率高,浸滲更可靠,有機浸滲劑100%固化,同時殘留在螺絲孔內的浸滲液在冷水中晃動幾下即可清除;而無機浸滲劑中含有較多水分,固化后體積收縮30%左右,故常需要2次浸滲。有機浸滲的初期投入和運行成本比無機浸滲高很多,有機浸滲劑市價在15萬元/t~20萬元/t。無機浸滲劑市價僅4000元/t~7000元/t。同時有機浸滲劑貯存要求較高,需要在8℃~28℃的陰涼干燥處貯存,否則浸滲劑會固化失效,我國南方夏季溫度普遍高于30℃。另外有機浸滲劑對眼睛有刺激作用,一旦觸及眼睛應立即用水清洗并作醫療處理。

出于多方面考慮,選用無機浸滲劑作為雙偏心蝶閥鑄件浸滲劑。

3、雙偏心蝶閥鑄鐵件浸滲工藝

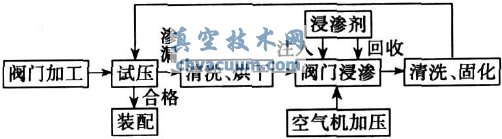

工藝流程見圖1。

圖1 雙偏心蝶閥鑄鐵件浸滲工藝流程圖

3.1、前處理

清洗,由于浸滲劑是循環使用,為保證不污染浸滲劑,首先清除零件表面的油污。一般采用水劑清洗劑、堿液,對于油污嚴重的宜多次清洗,然后用清水沖洗干凈。

烘干,雙偏心蝶閥閥門使用水壓打壓檢漏,打壓后的滲漏閥門鑄件其疏松處與氣孔內都有水分的存在,直接浸滲時其會阻礙浸滲中浸滲劑進入孔隙,造成浸滲不良,使用烘箱120℃下烘干20min。

3.2、浸滲

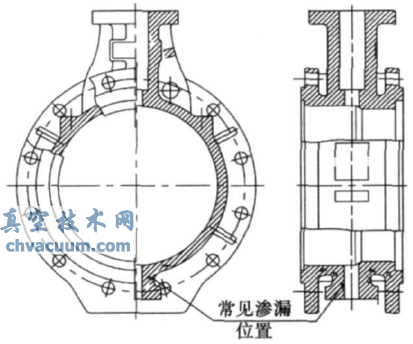

將閥門鑄件裝罐,罐內抽真空,真空度-0.9kPa,保持15min,打開浸滲劑注入閥門,浸滲劑在真空負壓下吸入罐中,此時要注意控制罐內液面高度,一般完全沒過閥門鑄件,如雙偏心蝶閥鑄件滲漏只出現在閥門底部,浸滲液只需沒過滲漏部位即可,但不能超過罐內額定高度,避免浸滲劑進入真空泵或壓力表中。罐內加壓,壓力控制在0.4MPa,保持壓力20min,迫使浸滲液充分進入孔隙內部(見圖2)。

圖2 常見滲漏位置示意圖

3.3、后處理

清洗,閥門取出后,用清水將表面粘附的浸滲劑清洗干凈,清洗時間不宜過長,防止孔隙中浸滲劑被洗出。

固化,固化采用加熱固化,吊裝閥門到烘箱內加熱至150℃,并保持30min,結束后吊出烘箱自然冷卻即可。無機浸滲液的固化過程中加熱速度不可過快,否則孔隙內浸滲劑會起泡溢出,影響浸滲效果。浸滲完成,按閥門壓力試驗要求對閥門進行壓力試驗。如還有微孔滲漏,可重復上述浸滲過程。

4、結語

浸滲技術在歐美國家作為一種工藝手段而不是挽救措施,對于一些需要承受流體壓力工件在加工前全部進行浸滲。浸滲技術在雙偏心蝶閥鑄鐵件上應用后,閥門壓力試驗合格率由原來75%提高到90%,經兩年多的浸滲件使用跟蹤調查,未發現浸滲后的閥門有浸滲溶解、脫落,閥門重新出現滲漏現象。閥門性能良好,工作穩定。