高壓大口徑全焊接球閥的焊接工藝與應用

主要規格為40″-Class600、48″-Class600和48″-Class900的高壓大口徑全焊接管線球閥是天然氣長管線輸送工程中的關鍵設備之一。要求閥門具有更高的可靠性、密封性和強度。全焊接管線球閥結構形式的特殊性,使其制造技術難度相對很大。其技術難度主要表現:中體與左、右體的環縫焊接收縮變形量;環縫及頸部的焊接質量;零部件加工精度和公差配合。

1、概述

主要規格為40″-Class600、48″-Class600和48″-Class900的高壓大口徑全焊接管線球閥是天然氣長管線輸送工程中的關鍵設備之一。要求閥門具有更高的可靠性、密封性和強度。全焊接管線球閥結構形式的特殊性,使其制造技術難度相對很大。其技術難度主要表現:中體與左、右體的環縫焊接收縮變形量;環縫及頸部的焊接質量;零部件加工精度和公差配合。

高壓大口徑全焊接管線球閥以往只有少數發達國家掌握制造技術,所以只能長期依賴于進口。為了實現全焊接管線球閥的國產化,我們積極參與攻關試驗工作,經過努力,已經取得了圓滿成功并通過國家能源局的鑒定。

2、全焊接管線球閥焊接的技術難點

2.1 焊接技術難點

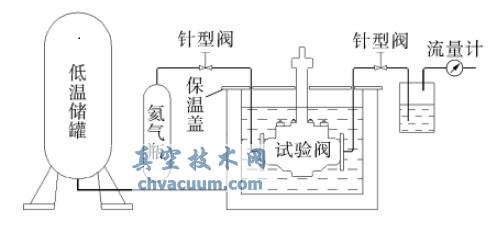

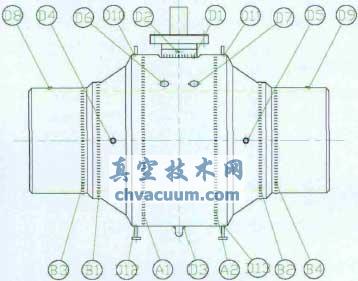

圖1 全焊接管線球閥

閥門中體和左、右體的環縫焊接及中體和頭頸座角焊縫焊接是管線球閥焊接的技術難點。主要是解決焊接收縮量的控制、零部件加工精度和公差配合的控制和焊縫焊接質量的控制難點。

2.2 焊接工藝方法的選擇

閥門焊接目前比較常用的是手工電弧焊(SMAW)工藝、氣體保護焊(GMAW)工藝和埋弧自動焊(SAW)工藝。我們傾向于選用比較成熟的焊接工藝方法,并綜合考慮與之配套的焊接材料的齊全性、焊接電弧燃燒穩定性、焊縫金屬的致密性和力學性能、對焊工技能水平要求、焊接效率等方面因素。通過分析比較,認為埋弧自動焊(SAW)工藝方法可以滿足球閥焊縫的焊接要求,并通過自動化可實現連續不間斷地焊接,此時環縫的環向溫度相對比較均勻,基本上能夠控制球閥的焊接收縮變形量。

2.3 管線球閥焊縫埋弧焊工藝

2.3.1 中體與左、右體環縫埋弧焊工藝

根據全焊接管線球閥結構形式的特殊性,環縫焊接坡口形式采用較窄間隙的焊接坡口,以降低球閥環縫的熔敷金屬量和焊接熱輸入量,從而減小環縫的焊接應力水平,保證環縫的焊接質量。

2.3.1.1 較窄間隙埋弧焊工藝概述

較窄間隙焊接坡口形式(相對于窄間隙焊接坡口,窄間隙焊接坡口角度為1.5~2。較窄間隙焊接坡口角度為5。,并且采用普通埋弧焊焊接設備,在焊接導電桿、焊接材料和操作技能上的改進,來實現較窄間隙埋弧焊的焊接。較窄間隙埋弧焊工藝與普通埋弧焊相比有如下優點:①焊接坡口窄、焊縫截面積小;后層焊道對前層焊道的重復加熱,起到了對前層焊道的回火作用。②焊接熱輸入量低,焊接接頭的熱影響區域小,接頭的力學性能得到了改善,特別對低溫沖擊韌性。③熔敷金屬量少,焊接接頭的應力水平和焊接收縮變形量降低。

2.3.1.2 較窄間隙埋弧焊的工藝參數

(1)焊道排列形式

每層雙道焊有較窄的焊接坡口、對焊接設備的要求低、工藝性能大為改善的優點,所以在管線球閥環縫采用較窄間隙埋弧焊焊接工藝中,宜采用每層雙道焊的焊道排列形式。

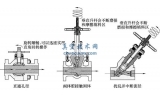

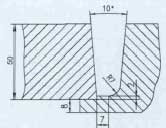

圖2 較窄間隙焊接坡口形式

(2)焊絲直徑和牌號

較窄間隙埋弧焊時,采用的焊絲直徑為:Φ1.6mm;其牌號為:H10Mn2(EH14)。細絲埋弧焊,其焊接熱輸入量一般控制在14~20kJ/cm.之間(常規普通埋弧焊的焊接熱輸入量一般在36~40kJ/cm.之間),熱輸入量較低,閥體的收縮變形量可以降低。

(3)焊劑脫渣性能

為了確保焊縫金屬的力學性能,特別是低溫沖擊韌性,焊劑選擇堿度比較高的堿性燒結型焊劑。通過焊劑脫渣性能及焊接電弧燃燒穩定性工藝試驗,最終確定選用堿度為2.5的焊劑:SJ102(CHF102)。

(4)合理的焊接工藝規范參數

焊接工藝規范參數,是影響焊接質量的關鍵。

表1 焊接工藝參數

2.3.2 中體與頭頸座角焊縫埋弧焊工藝

2.3.2.1 焊接工藝方式的選擇

采用專用焊接設備坐于頭頸座,并與其內徑卡住,焊接導電桿伸入頭頸座的焊接坡口內,并沿頭頸座圓弧運動進行埋弧焊焊接。工藝方法是工件不動,導電桿運動。優點:設備的一次性投資較小;設備占用的生產場地較小;裝配比較簡單。

2.3.2.2 頭頸座角焊縫自動埋弧焊工藝參數

專用焊接設備主要借鑒電站鍋爐行業在小直徑、薄壁(≤20mm)管座角焊縫埋弧焊工藝應用的成功經驗,提出的技術方案。在頭頸座直徑、壁厚較大時,我們提出將導電桿彎成一定角度,導電桿能伸入到角焊縫的焊接坡口內,來滿足角焊縫埋弧焊工藝的需要。角焊縫焊接選用焊絲、焊劑牌號與環縫相同。需解決的技術難點。角焊縫的焊接坡口形式和焊道的排道形式。

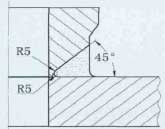

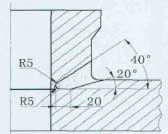

(1)焊接坡口形式

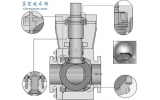

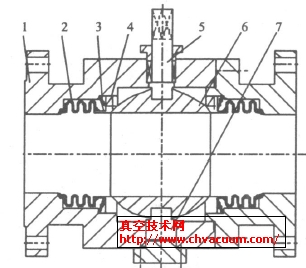

考慮到焊接時的熔敷金屬在重力的作用及焊縫根部的焊接質量,選用的是帶鎖底的坡口形式(如圖3所示)。該坡口的焊接工作量特別大,在掌握焊接要點及焊接技巧后,對坡口角度由45°減小到40°,中體由原先水平改為水平出來20mm后為向上翹20。角度的倒坡口(修改后的坡口形式如圖4所示),坡口修改前后的焊絲用量由原120kg減少到20kg,大約減少了60%以上的焊接工作量。

圖3 頭頸座角焊縫坡口形式

圖4 改進后的頭頸座角焊縫坡口形式

3、焊接設備的技術參數

根據全焊接管線球閥的規格及重量,提出了焊接機架的形式、滾輪架的形式、焊接設備的各項技術參數,使焊接設備其能夠滿足各種規格球閥環縫和頭頸座角焊縫的焊接需要。

環縫焊接設備的技術參數:①焊接電源要求能夠適合細絲(Φ1.6mm)的平特性曲線等速送絲。

②在焊接電源暫載率為100%,焊接電流在100~500A的范圍內無級連續可調。

③焊接電壓在25~35V的范圍內無級連續可調。

④采用專用的焊接導電桿、焊接導電嘴及焊劑料斗,導電桿在焊接過程中的上、下、左、右的調整,使其能迅速到達焊接位置。

⑤焊接滾輪架重量為:20T和60T,旋轉線速度要求在100~400mm/min的范圍內無級連續可調,轉速平穩。

4、焊接工藝驗證試驗及焊接工藝評定試驗

根據全焊接管線球閥中體與左、右體環縫的材料、規格及技術要求,我們模擬球閥中體與左、右體環縫進行工藝性驗證試驗和工藝評定試驗工作,以滿足美國ASME規范Ⅸ卷和JB4708焊接工藝評定標準。試驗用筒體材料選用ASTMA-350LF2材料。焊接工藝評定試驗的力學性能試驗項目,增加了0℃和-46℃的低溫沖擊韌性的考核。

因前期對全焊接管線球閥環縫焊接的可行性方案認證及準備工作比較充分,分析得比較透徹,所以工藝驗證性試驗和工藝評定試驗工作取得成功,達到了預期的目標,為今后的生產提供了有力的保障。

5、全焊接管線球閥生產

由于在全焊接管線球閥生產時,環縫焊接的焊接參數控制得比較嚴格,環縫焊接后的閥體焊接收縮量均勻,基本控制在一定的范圍內,所以球閥焊接后的開啟性能良好;壓力試驗均無泄漏的現象;球閥環縫經超聲波(UT)無損探傷檢驗,焊接質量良好,焊縫質量的合格率為100%。

根據全焊接大口徑管線球閥的結構和選用的材料及西氣東輸二線工程全焊接大口徑管線球閥試制技術規格書對球閥焊縫的焊接要求,設計了管線球閥的焊接工藝。

其焊縫的焊接工藝主要以埋弧焊工藝為主,并輔有手工氬弧焊工藝。具體焊接工藝設計如下:

①中體與左、右體環縫,采用埋弧焊工藝。

②左、右體與過渡段的環縫,采用埋弧焊工藝。坡口形式與中體與左、右體環縫相同。環縫焊接后采用內壁內鏜的加工形式,加工至圖紙規定之尺寸。

③過渡段與袖管的環縫,采用手工氬弧焊封底,埋弧焊工藝。

④中體與頭頸座角焊縫,采用角焊縫專用焊接設備進行埋弧焊焊接。坡口形式為管座單面開45。帶鎖底的單V形坡口。焊接后采用內壁內鏜的加工形式,加工至圖紙規定之尺寸。

⑤其它引流管角焊縫,采用手工氬弧焊的焊接工藝。

⑥支撐座、吊耳的角焊縫,采用手工電弧焊的焊接工藝。

6、全焊接大口徑管線球閥焊接工藝評定

根據焊接工藝方案設計,按美國ASME規范Ⅸ卷、JB4708焊接工藝評定標準的要求,在管線球閥生產前,我們共進行了11項焊接工藝評定(焊接工藝評定項目及選用的焊接材料等見表2);焊接工藝評定的焊接接頭的力學性能試驗項目,特別是低溫沖擊韌性試驗項目,將根據ASTM材料標準規定的試驗溫度進行。

表2 焊接工藝評定項目

7、全焊接大口徑管線球閥的焊接

為了滿足西氣東輸二線工程全焊接大口徑管線球閥試制技術規格書的要求,確保球閥的制造質量,我們編制了焊接工藝一覽表,規定了球閥各焊縫的焊接工藝、焊接材料、最低預熱溫度、最高層間溫度和焊縫的焊后熱處理制度及熱處理前后的無損探傷檢驗方法及比例,在球閥生產試制工作中嚴格按一覽表的要求進行。

8、結論

通過試驗及生產,掌握了全焊接大口徑球閥的焊接關鍵技術及球閥各零件的加工質量控制的技術要點,經鑒定暨驗收委員會審核,認為焊接工藝方案能保證質量。

通過此次球閥生產試制得出以下結論:

①全焊接球閥制定的焊接工藝方案正確,切實可行,滿足了球閥焊縫的焊接技術要求,特別是在頭頸座與中體角焊縫的埋弧焊工藝的應用,填補了國內空白。

②焊接工藝評定試驗方案正確,焊接材料選用合理,球閥焊縫的焊接質量良好,滿足了全焊接大口徑管線球閥試制技術規格書的要求。