高壓大口徑球閥整體焊接閥體免焊后熱處理工藝

介紹了整體焊接閥體的技術方案,開展了窄間隙焊縫、非熱時效的豪克能技術消除殘余應力、裂紋尖端張開位移法評定免焊后熱處理焊縫的材料韌性和運用應力分類理論評價大口徑環向承壓焊縫安全性的研究,驗證了窄間隙焊縫免焊后熱處理技術的可行性。

1、概述

天然氣長輸管道工程干線長,沿途地理環境和地質條件復雜,同時要承受低溫、高溫及不可預測的地質沉降和地震影響,管道系統必須能夠在惡劣的地質、氣候條件和內外復雜載荷作用下長期穩定、安全運行。長輸管道工程用高壓大口徑全焊接球閥因結構簡單,全通徑流道,流阻小,閥體采用焊接結構,承載能力強,能避免外漏而得到了越來越廣泛的應用。本文主要研究整體式焊接閥體焊后免熱處理工藝。

2、整體對接焊接閥體

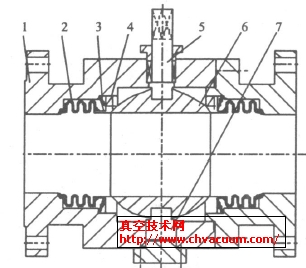

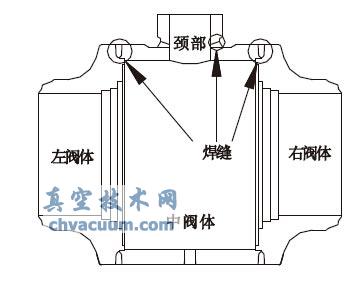

高壓大口徑球閥(Class900 - NPS48) 閥體由左閥體、右閥體、中閥體和頸部組焊而成( 圖1) 。頸部和中閥體無交叉焊縫,降低了焊接缺陷,具有更好的承載能力。整體式焊接閥體(IWB) 焊縫內徑超過1600mm,屬于大口徑環形承壓焊縫。

圖1 組焊閥體

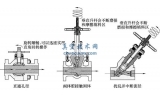

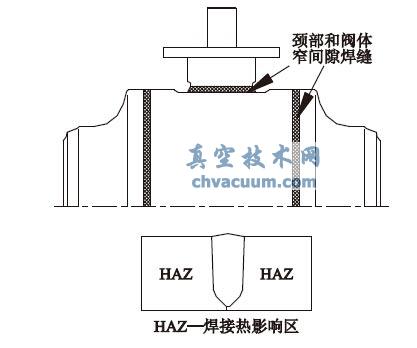

焊接時先組焊中閥體和頸部及左閥體(右閥體) ,再裝配閥腔內件及焊接右閥體( 左閥體) 。焊接過程無法逆轉,即不能通過拆卸焊縫的方式對封裝在閥腔內的密封件和零部件進行調整。焊接時會引起閥體溫度升高,如果靠近軟密封件部位溫度超過200℃,會導致密封件失效。焊接熱變形容易引起閥體橫向收縮,會影響閥體內部零部件的裝配位置,導致閥門不能正常運行。焊接完成后不能通過焊后熱處理方式消除焊接殘余應力,否則會導致已經裝入閥腔內的密封件和零部件失效。分析焊接特點,選擇窄間隙焊縫結構焊接閥體,坡口底層間隙8 ~ 35mm,坡口角度1° ~7°,單層1 ~3 道焊縫( 圖2) 。采用小電流、高焊速和多道焊的單絲自動埋弧焊技術,以線能量輸入方式控制焊接溫度場和焊接變形。

圖2 窄間隙焊縫結構

3、免焊后熱處理技術

采用免焊后熱處理技術(A - PWHT) 設計閥體焊縫必須能承受內外載荷作用而不發生破壞,因此整體焊接閥體研制的關鍵在于大口徑環向焊縫的焊接工藝可行性和承壓焊縫安全評定。研制技術路線為窄間隙焊縫工藝制定→非熱時效方式消除應力→焊縫韌性評定→焊接殘余應力測定→承壓焊縫安全評定→工業化試驗。

整體焊接閥體最大焊縫厚度超過130mm,根據ASME BPVC 和API 6D 規定,該焊縫必須進行熱處理以消除焊接應力。但整體焊接閥體因內部橡膠及塑料等密封材料的限制,不能進行焊后熱處理,因此必須采用非熱時效的應力消除方式和有效的評定準則保證焊縫的可靠性和安全性。

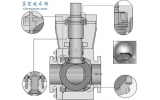

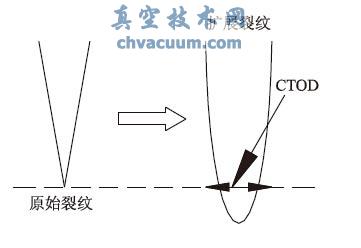

3.1、焊縫缺陷評定準則

由于焊縫存在缺陷,彈性力學的連續性、均勻性和各向同性的理論已經不適用于焊縫的評定。因此采用斷裂力學理論評定焊縫性能,在缺陷存在的情況下,只要材料有足夠的韌性,焊縫有足夠的止裂性,則仍然能保證材料在工作期間有足夠的強度和塑性而不發生破壞( 圖3) 。

圖3 裂紋尖端擴張

5、試驗

為了驗證整體焊接閥體的可靠性和安全性,進行了強度試驗、泄放試驗、管路注脂試驗、注脂密封試驗、防靜電試驗、傳動機構強度試驗、扭矩試驗、疲勞壽命試驗、防火試驗、材質化學成分檢驗、力學性能檢驗、硫化氫應力腐蝕開裂試驗、氫質開裂試驗、外觀檢測、標志檢測和無損檢測。閥體必須有足夠的強度和密封性能,確保在工作條件下不發生強度破壞和密封泄漏。強度和密封試驗是各種試驗中最關鍵的試驗,按API 6D 規定分別進行1.5PN ( PN—公稱壓力) 殼體強度試驗、1.1PN 閥座密封試驗、1.1PN 閥座高壓氣密封試驗、0.6MPa低壓氣密封試驗。為了確保試驗的可靠性,模擬了閥門帶壓工作狀態并進行實時影像監測。在試驗期間未發生可見泄漏,焊縫強度滿足試驗要求,各項性能達到工業應用考核指標要求。

6、結語

高壓大口徑球閥筒形整體式焊接閥體采用窄間隙焊縫焊接工藝和豪克能高頻振動時效方式消除焊接殘余應力的方法,使閥體焊縫具有足夠的韌性和安全性,可以免除焊后熱處理工藝。NPS48-Class900 全焊接球閥已經成功應用在管道輸送系統中,從工程實踐上進一步證實了免焊后熱處理技術的可行性。