球閥與閥組結構參數變化規律的分析研究

基于FLUENT 軟件的動網格技術,將湍流模型與多相流技術相結合,通過計算與分析球閥閥組的結構參數對轉子泵出口球閥的運動特性及球閥內部流場特性的影響規律,給出了閥球運動參數的變化曲線和球閥內部流場的分布云圖。閥座半錐角小于45°時,閥球速度、升程變化較大,閥隙最大流速較小且變化較快,大于45°時,閥球速度、升程、閥隙最大流速變化較接近。閥球上下表面壓差隨閥座半錐角的增大而增大,且閥座半錐角大于45°時,閥球上下表面壓差隨介質氣液比的增大明顯減小。閥座入口直徑增大,閥球速度、升程及閥隙最大流速變小。閥球速度隨時間函數呈現先增大后減小趨勢;但當介質氣液比增加到0.8、0.9 時,閥球速度則呈現先減小后增大趨勢;隨介質氣液比的增大,閥球速度、升程變化梯度和閥隙開度減小,閥隙最大流速增大。氣液比小于0.5 時,流量系數緩慢變化,超過0.5 時,流量系數發生突變,甚至于在超過0.65 以后,流量系數急劇變化超過1.0。

隨著液壓技術向高速、高壓、高功率及高效率方向的發展,使球閥的振動噪聲、回流、能量損失等問題日趨嚴重,而球閥閥組結構參數設計的好壞是導致這些問題的因素之一。球閥在工作時,經常的開啟和關閉,閥內的流動多屬湍流且流動非常復雜,流體經過閥口,在局部經常出現漩渦區和速度的重新分布,漩渦區中,流體不規則地旋轉、碰撞、回流,消耗了主流運動的能量,導致壓力、水頭、能量的損失,引起流體噪聲。

因此,球閥閥組結構參數設計的好壞對提高泵效率,且降低回流、沖擊噪聲等都有重要作用。本文運用FLUENT的動網格技術,對球閥閥口的流場進行了數值模擬,得到球閥閥組結構參數對流場分布的影響規律,進而定性分析球閥閥口流場的壓力和速度特性,確定影響球閥性能的主要因素,為開發和設計高效、低能耗、低噪聲的球閥奠定理論基礎,真空技術網(http://smsksx.com/)對縮短球閥研發周期,降低研發成本具有重要的工程實際意義。

1、建立模型

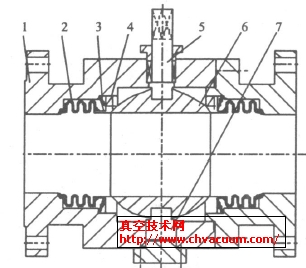

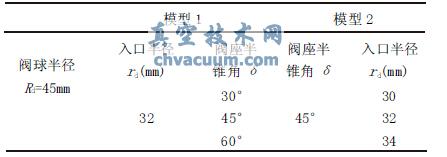

建立的二種模型數據見表1。

表1 模型數據

為了方便研究球閥的動態特性,采取軸對稱模型,以δ=45°,rd =32mm 為例,球閥動態模擬的流場計算區域見圖1 所示。

圖1 流場計算區域示意圖

本文模擬介質氣液比τ 為0、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9 時,閥球運動變化情況和球閥內部流場特性。選擇壓力基求解器,湍流模型選擇標準k-ε 模型;泵流量為Q=80m3/h,入口邊界選擇速度入口,出口邊界為壓力出口,閥座與閥球為固壁邊界;對稱軸為軸邊界;動網格程序及相關參數設計見文獻。

2、結論

(1)在初始時間內,閥球速度出現不規則脈動變化,閥球速度隨時間函數呈現先增大后減小趨勢;但當介質氣液比增加到0.8、0.9 時,閥球速度則呈現先減小后增大趨勢;隨介質氣液比的增大,閥球速度、升程變化梯度減小。

(2)閥座半錐角小于45°時,閥球速度、升程變化較大,閥隙最大流速較小且變化較快,大于45°時,閥球速度、升程、閥隙最大流速變化較接近。閥座入口直徑增大,閥球最大速度、最大升程和閥隙最大流速減小。

(3)介質氣液比增大,閥隙開度減小,閥隙最大流速增大。球閥整個壓力場中,在閥座倒角處壓力值最小,但變化梯度大,此處也就較容易產生氣蝕。

(4)當氣液比小于0.5 時,流量系數緩慢變化,超過0.5 時,流量系數發生突變,甚至于在超過0.65 以后,流量系數急劇變化超過1.0;閥座半錐角為30°時,流量系數最小且變化最穩定,大于45°時,變化曲線趨于一致;同樣,入口直徑越大,球閥流量系數變化越小。