杯形研具研磨閥球的工藝優化試驗研究

閥球是球閥中起開關作用的關鍵零件。介紹了閥球研磨中的杯形研具工裝,給出了杯形研具研磨時的關鍵工藝參數:壓力、速度、磨料濃度,確定了研磨效果的評價參數:粗糙度、球度、去除效率。通過正交實驗的研究與分析,得到研磨工藝參數對研磨效果的影響規律,獲得了較好的工藝參數。

球閥在現代工業中有著十分廣泛的應用,球閥的密封效果是球閥最重要的指標之一。閥球是球閥中起開關作用的關鍵零件,為達到好的密封效果及理想的使用壽命,閥球的球度及表面粗糙度在制造中十分關鍵。研磨工藝是當下國內對閥球進行精加工的主要方法,研磨分為粗研磨和精研磨,具體的研磨方法主要有手工研磨、上下轉盤研磨、專用球體研磨機、杯形研具研磨等。杯形研具工裝簡單,容易實現,它安裝在現有機床上,非常經濟;可以實現粗研磨和精研磨兩步工序;同時能滿足小尺寸到大尺寸的閥球加工,通用性好。

在研磨過程中,有眾多因素會對加工結果造成影響,本文以優化粗研磨工藝參數為目的,在實驗的基礎上得到優化后的粗研磨加工工藝參數。

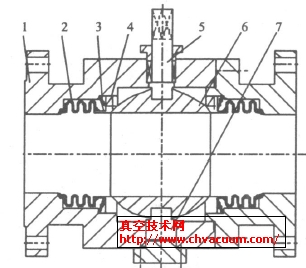

1、杯形研具工裝

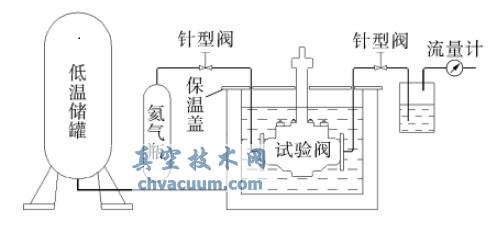

工作原理如圖1所示,研磨運動由兩部分構成,一是機床主軸旋轉帶動閥球旋轉,二是伺服電機帶動研具的旋轉。杯形研具在彈簧作用下以一定的力壓緊在球體上,球體與研具間的磨料在力及運動作用下,將球體上的材料逐漸去除。

圖1 杯形研具工裝

2、試驗設計

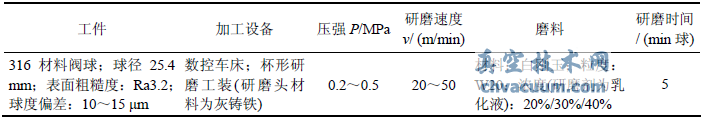

在閥球的粗研磨過程中,有眾多因素會影響加工效果,表1列舉了本試驗的各個條件因素。通過表1分析得知,工件與加工設備都不可隨意選擇,為提高加工效率,研磨時間也不得太長,選擇為5min較為合理。于是得到本試驗條件下可控制的關鍵工藝參數:研磨壓強、研磨速度、磨料濃度。本試驗的主要目的就是研究上述三個關鍵工藝參數對研磨后的粗糙度、球度及去除效率的影響規律,獲取更為優化的工藝結果。

表1 影響本試驗加工結果的條件因素

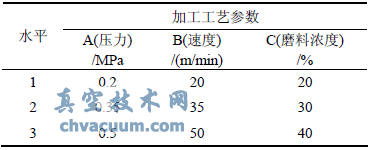

研磨壓強P由彈簧壓緊力F除以球體與研具的接觸面積A得到;研磨速度v由機床旋轉速度w1與研具旋轉速度w2合成,為了讓研磨軌跡更加分散,合成速度大小在接觸位置點間相差更小,w1與w2應當互質、比例盡量擴大;白剛玉適用于不銹鋼的研磨,用W20粒度的研磨料用于粗研磨可以有較高的去除效率,用乳化液做為研磨劑可以獲得較好的磨料分散效果。由此列出了如表2所示的加工工藝參數及水平,每個工藝參數給出3個水平。

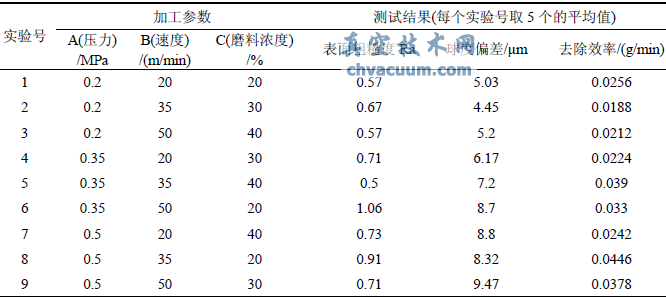

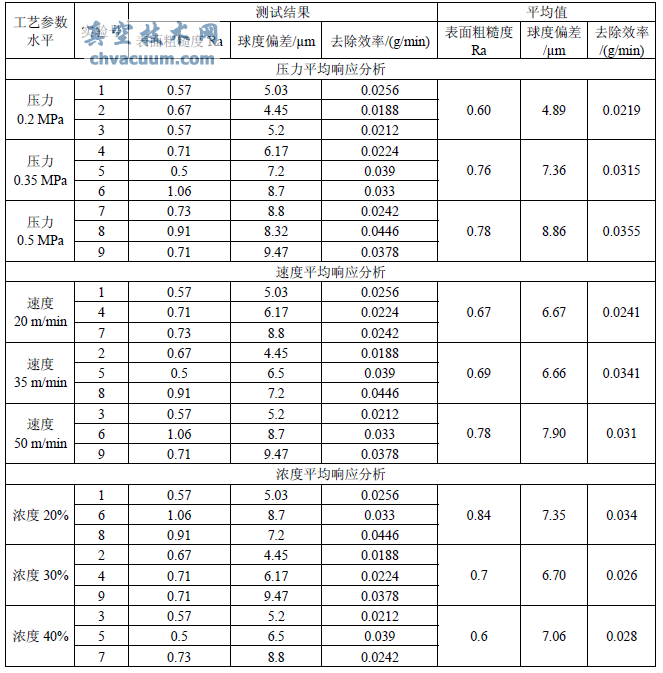

由表2加工工藝參數及水平,可以獲得如表3所示工藝設計正交試驗表格,加工參數中各列分別代表壓力、速度、磨料濃度,各行分別是這三個加工參數的水平值;測試結果中,表面質量用粗糙度Ra衡量,球度偏差用經過圓球球心的最大圓的圓度誤差衡量,去除效率由單位時間內的閥球質量去除量(g/min)衡量。

表2 加工工藝參數及水平

表3 工藝設計正交試驗表及測試結果

3、試驗結果與分析

3.1、試驗結果

按照表3正交試驗表格,每個實驗號加工5個閥球,共計45個球。用粗糙度儀、球度儀、分析天平按實驗號分組測量并計算,得到各實驗號測試結果的平均值,試驗測試結果如表3所示。

3.2、水平平均值響應分析

對表3的測試結果進行水平平均值響應分析。為計算因素A(壓力)在水平1(0.2MPa)下的平均響應,方法是將包含A1(壓力0.2MPa)的1、2、3號實驗結果中的值相加,之后再除以3得到平均值,這樣就可以得到各評價參數的平均值:表面粗糙度Ra(A1)=0.603、球度偏差(A1)=4.89µm、去除效率(A1)=0.0219g/min,其余2個水平的平均用相同的方法計算得到,列于表4中。

同理,剩下的兩個加工參數B(速度)、C(磨料濃度)的水平平均值響應按上述方法得到,結果列于表4中。

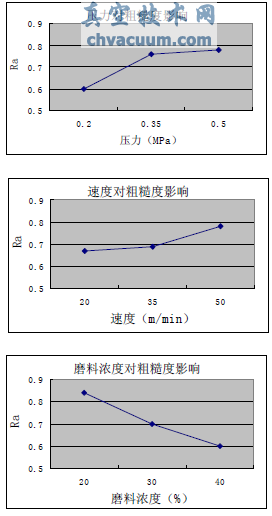

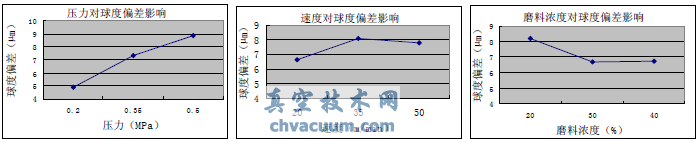

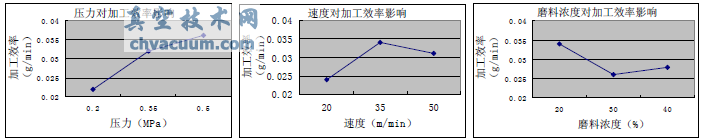

依據表4便可得到3個工藝參數的3個水平對球體的表面粗糙度Ra、球度偏差、去除效率的水平平均值影響曲線,如圖2、圖3、圖4所示。

圖2 工藝參數對表面粗糙度的水平平均值影響

圖3 工藝參數對球度偏差的水平平均值影響

圖4 工藝參數對加工效率的水平平均值影響

表4 平均值響應分析

由圖2看出,對于表面粗糙度Ra,其值越小越好,A1B1C3為最好的工藝組合,即:壓力0.2MPa,速度20m/min,磨料濃度40%;研磨壓力越小,研磨速度越小,磨料濃度越高,表面精度越好;比較圖2中的曲線坡度,可知磨料濃度對其影響最大。

由圖3看出,對于球度偏差,其值越小越好,A1B1C3為最好的工藝組合,即:壓力0.2MPa,速度20m/min,磨料濃度40%;研磨壓力越小,研磨速度越小,磨料濃度越高,球度精度越高;比較圖3中的曲線坡度,可知壓力對其影響最大。

由圖4看出,對于加工效率,其值越大越好,A3B2C1為最好的工藝組合,即:壓力0.5MPa,速度35m/min,磨料濃度20%;壓力越大,磨料濃度越低,加工效率越高;研磨速度在升高到一定程度之后,切削效率反而降低,其原因是刀具和工件旋轉速度過快,研磨液容易甩出,研磨顆粒劑量難以保證充分;比較圖4中的曲線坡度,可知壓力和速度對其影響都比較大。

由以上分析可知,加工精度與加工效率的工藝參數的優化方向相互矛盾,提高加工精度就要以降低加工效率為代價,提升加工效率就要以降低加工精度為代價。對表面粗糙度而言,磨料濃度對其影響最大,對球度而言,壓力對其影響最大,對加工效率而言,壓力和速度對其影響比較大。

綜合分析發現,參數優化過程最沖突的參數是影響球度和加工效率的壓力大小,折中考慮后,確定壓力大小為0.35MPa,最后確定磨料濃度為40%,速度為35m/min.

4、結語

粗研磨是閥球加工的重要工序,為了獲得良好的加工精度及加工效率,本文以表面粗糙度Ra,球度偏差及加工效率為評價參數,以壓力、速度、磨料濃度為關鍵控制工藝參數進行正交實驗法的加工實驗。實驗分析表明:

1)對表面粗糙度Ra和球度偏差而言:研磨壓力越小,研磨速度越小,磨料濃度越高,這兩者的值越小,加工效果越好,精度越高;

2)對加工效率而言,壓力越大,磨料濃度越低,加工效率越高,研磨速度在升高到一定程度之后,切削效率反而降低;

3)綜合考慮加工精度及加工效率的要求,最終確定本實驗優化后的工藝參數:壓力為0.35MPa,濃度為40%,速度為35m/min。