低介電常數多孔氮化硅陶瓷的制備

采用凝膠注模成型工藝,以SiO2含量大于等于95%的空芯玻璃微珠作造孔劑,通過控制造孔劑的加入量和調節造孔劑的孔徑成功制備出低介電常數、高強度的多孔Si3N4陶瓷。結果表明,隨著造孔劑含量的增加,試樣氣孔率增大,彎曲強度降低,ε和tanδ都相應降低,ε最低為1.77;在造孔劑加入量為10%時,隨著造孔劑的孔徑尺寸變大,試樣的孔徑變大,彎曲強度降低,試樣的ε和tanδ也相應降低。當造孔劑含量為10%、孔徑尺寸為80μm時制備的多孔氮化硅陶瓷ε為2.13,彎曲強度達到38MPa,適合作為寬頻帶天線罩的夾層材料。

隨著軍事技術的發展,要求進一步拓展導彈的打擊范圍和精確制導,這對導彈的關鍵部件天線罩提出了寬頻帶透波的要求。典型的寬頻帶天線罩要求的頻帶寬度為2~18GHz,基本覆蓋了95%雷達的工作頻段。對于寬頻帶天線罩,多采用多層罩壁結構(A夾層或C夾層)來滿足頻帶寬度的要求。多孔氮化硅陶瓷材料具有低密度、低介電常數、穩定的高頻介電性能、良好的耐熱性能及合適的強度、較長的使用壽命等特點,是耐高溫寬頻帶透波材料比較合適的天線罩芯層材料,是制備A夾層或C夾層耐高溫寬頻帶透波天線罩材料的關鍵。

多孔氮化硅陶瓷的制備工藝與其他多孔陶瓷的制備工藝差不多,主要包括添加造孔劑工藝、有機泡沫浸漬工藝、發泡工藝及溶膠-凝膠工藝等。其中,添加造孔劑工藝制備的多孔陶瓷氣孔率可達75%以上,力學強度較好。目前國內外主要采用有機物作為造孔劑來制備多孔氮化硅陶瓷材料。

如美國的Verzemnieks等以萘、樟腦等作造孔劑,西北工業大學的周萬城等以苯甲酸作造孔劑,西安交通大學的王紅潔等以酚醛樹脂作造孔劑。采用有機物作造孔劑在燒結過程中都會產生游離碳,影響多孔氮化硅陶瓷的介電性能,需要進行高溫除碳,而且在燒除有機造孔劑過程中,溫度常難以控制,會使聚合物劇烈分解,導致材料結構缺陷增多,降低材料力學性能。

空芯玻璃微珠是經特殊工藝制成的薄壁封閉的微小球形顆粒,具有中空、質輕、耐高低溫、隔熱保溫、電絕緣強度高、耐磨、耐腐蝕、防輻射、隔音、吸水率低、化學性能穩定等優點,近年來作為復合材料填充劑已廣泛應用于建材、塑料、橡膠、涂料、航海和航空航天等領域。選用空芯玻璃微珠作氮化硅陶瓷的造孔劑,在陶瓷燒結過程中空芯玻璃微珠熔融形成氣孔,可以有效地避免有機造孔劑殘碳引起的材料介電性能的降低,而且制備的多孔陶瓷孔結構和孔尺寸均可控。凝膠注模成型工藝與傳統的濕法成型工藝相比具有設備簡單、成型坯體組分均勻、密度均勻、缺陷少、強度高、不易變形、易成型復雜形狀零件等優點,是制備高均勻性和高可靠度的陶瓷制件的首選工藝之一。本實驗選用SiO2含量高于95%的空芯玻璃微珠作造孔劑,采用凝膠注模成型工藝,通過添加不同含量、不同孔徑尺寸的的造孔劑制備出具有不同氣孔率的多孔氮化硅陶瓷,研究了氣孔率及孔徑尺寸對氮化硅陶瓷的力學性能及介電性能的影響。

1、實驗

1.1、原料

氮化硅粉(平均粒徑小于0.5μm,α相含量大于94%),燒結助劑采用Al2O3(平均粒徑0.3μm,純度大于99.99%)和Y2O3(平均粒徑5~6μm,純度大于99.995%),凝膠體系交聯單體采用丙烯酰胺(AM),交聯劑為N,N′-亞甲基雙丙烯酰胺(MBAM),分散劑為聚丙烯酸胺(PAA-NH4),引發劑為過硫酸銨(APS),催化劑為四甲基乙二胺(TEMED),用濃氨水調節料漿的pH值,不同孔徑尺寸的SiO2含量大于等于95%的空芯玻璃微珠作造孔劑。

1.2、實驗過程

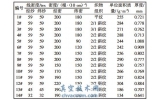

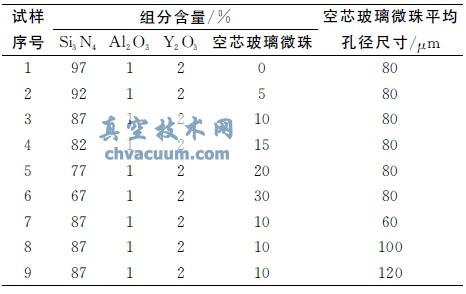

按表1所示的比例(質量分數)配制粉料,向配好的粉料中加入一定量的乙醇,濕法球磨24h,其中m(粉料):m(球):m(乙醇)=1:(1~1.4):(0.8~1.2),干燥后用60目過篩3遍。在100份去離子水中加入16份丙烯酰胺單體和交聯劑N,N′-亞甲基雙丙烯酰胺(m(AM):m(MBAM)=9:1),在預混水溶液中加入陶瓷粉料以及0.02%的分散劑,使固相體積分數保持在40%~45%之間,用氨水調節pH=10。在上述漿料中加入一定量的引發劑及催化劑,進一步攪拌均勻。漿料真空除泡后注漿成型,于60℃反應交聯固化成坯。坯體脫模,在恒溫恒濕箱中干燥后進行排膠處理。坯體排膠在馬弗爐中氧化氣氛下進行,以2~5℃/min的速度升溫至600℃,保溫1h。

將排完膠的素坯放入真空燒結爐中常壓燒結,保護氣氛為氮氣,以15℃/min的速率升溫至1400℃,保溫1h,然后再升溫至1750℃,保溫30min。

表1 試樣成分配比

1.3、性能測試

采用Archimedes測試試樣的密度及氣孔率。采用三點彎曲法測試試樣的彎曲強度,試樣尺寸為36mm×4mm×3mm(長×寬×高),跨距為30mm,加載速率為0.5mm/min。采用波導短路法測試試樣的介電性能(9370MHz),試樣尺寸為22.76mm×10.06mm×11.2/槡εmm。采用日本電子公司JSM-5600LV型掃描電子顯微鏡對材料斷口形貌進行觀測。

2、結果與討論

2.1、造孔劑含量對氮化硅陶瓷材料性能的影響

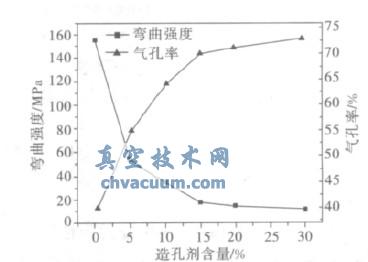

圖1是造孔劑尺寸為80μm時造孔劑含量對樣品氣孔率及彎曲強度的影響,可以看出不添加空芯玻璃微珠作造孔劑,僅采用凝膠注模工藝制備的氮化硅陶瓷試樣的氣孔率達到40%,彎曲強度高達156MPa。這是由于凝膠注模工藝中,有機物的燒除、無壓燒結的部分致密化和氮化硅在堿性條件下的水解等因素都可以得到多孔氮化硅陶瓷所致。當造孔劑含量從0%(質量分數)增加到30%(質量分數)時,試樣的氣孔率從40%提高到73%。選用SiO2含量大于等于95%的空芯玻璃微珠作造孔劑,在高溫燒結過程中空芯玻璃微珠熔融形成氣孔,因此隨著造孔劑含量的增加,試樣的氣孔率隨之增加。此外,試樣彎曲強度的變化與氣孔率的變化是相對應的,彎曲強度隨氣孔率增加而降低。因此,可通過控制造孔劑含量控制樣品的氣孔率和彎曲強度。

圖1 造孔劑含量對試樣氣孔率、強度的影響

Ryshkewite提出有關多孔陶瓷彎曲強度與氣孔率的經驗公式:

σ=σ0exp(-nρ) (1)

式中:σ0為致密試樣的彎曲強度;σ為多孔陶瓷試樣的彎曲強度;ρ為氣孔率,n為結構參數(n為4~7)。

由式(1)可看出,彎曲強度隨著氣孔率的提高呈指數下降。其原因一方面是氣孔的存在,使固相截面減少,導致實際應力增大;另一方面是氣孔的存在引起局部應力集中,導致強度下降。

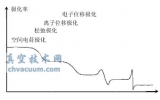

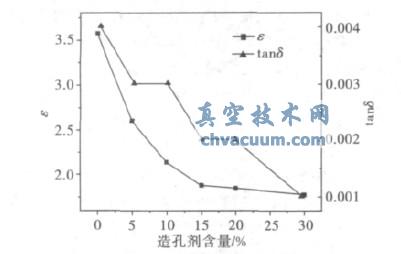

圖2是造孔劑尺寸為80μm時造孔劑含量對樣品介電性能的影響。從圖2中可以看出,隨著造孔劑含量的增加,樣品的介電常數(ε)和介電損耗(tanδ)明顯降低,ε最低達到1.77。這是因為SiO2含量大于等于95%的空芯玻璃微珠造孔劑的加入不但使氮化硅陶瓷中存在大量的氣孔,而且SiO2在燒結過程中熔融形成玻璃相,所以整個多孔氮化硅陶瓷材料的介電特性就表現為主晶相、晶界、氣孔和多晶混合物的綜合作用,介質中的偶極子會在不同電阻率特性的成分混合物中形成。運用Lichtenecker的對數混合法則,在同一透波復合材料體系中,各組分的比例不同,材料的介電性能也不同。對于復合材料,材料各組分的體積分數φi、介電常數εi和材料的介電常數εn 可表示為:

![]()

式中:n是常數。當n趨于0時,得到:

![]()

圖2 造孔劑含量對試樣介電性能的影響

在常壓條件下,空氣的介電常數近似等于1并且介電損耗接近0,SiO2陶瓷的介電常數為3.78,而Si3N4陶瓷的理論介電常數為8.3。因此,對于加入空芯玻璃微珠作造孔劑的多孔Si3N4陶瓷燒結體,造孔劑含量越高,氣孔率和SiO2相越多,試樣的介電常數和介電損耗越小,造孔劑的加入能有效地降低樣品的介電常數和介電損耗。

2.2、造孔劑孔徑尺寸對氮化硅陶瓷材料性能的影響

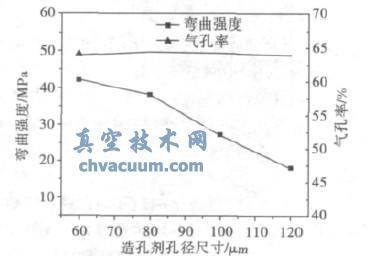

造孔劑含量為10%時制備的多孔氮化硅陶瓷ε為2.13,彎曲強度達到38MPa,可以作為寬頻帶天線罩的夾層材料。因此本課題組研究了造孔劑含量為10%時,不同孔徑尺寸的造孔劑對試樣氣孔率及彎曲強度的影響,如圖3所示。從圖3可以看出,隨著造孔劑孔徑尺寸的增大,試樣的氣孔率變化不大,但是彎曲強度下降較明顯,從42MPa降至18MPa。

圖3 造孔劑孔徑對試樣氣孔率、強度的影響

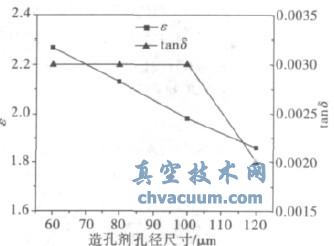

圖4是造孔劑含量為10%時不同孔徑尺寸的造孔劑對試樣介電性能的影響。由圖4可以看出,隨著孔徑尺寸的增大,試樣的ε和tanδ都減小。在高頻(短波長)條件下,電磁波行進中遇到不均勻結構(氣孔)介質時會產生次級波,次級波與主波行進方向不一致,與主波合成會出現干涉現象,使波偏離原來的方向,從而引起散射。多孔氮化硅陶瓷對電磁波的散射不僅與孔和氮化硅的介電常數有關,而且與孔的形狀、尺寸和氣孔率有著很大的關系。如果氣孔的尺寸與該頻率電磁波的波長相近,則氣孔就會類似于一個小的偶極子天線,在內部感應出振蕩電流并把入射的波向四面八方輻射出去。散射的峰值出現在當氣孔尺寸近似等于波長的1/(2π)時,當氣孔尺寸小于波長的1/(2π)時,散射隨著氣孔尺寸的增加而增強;當氣孔尺寸大于波長的1/(2π)時,散射隨著氣孔尺寸的增加而減弱。

圖4 造孔劑孔徑對試樣介電性能的影響

隨著造孔劑孔徑尺寸的增大,試樣的氣孔率變化不大(散射質點的體積分數不變),樣品的孔徑大于波長的1/(2π),彌散在氮化硅陶瓷基體中的孔徑越大,散射就越弱,被散射的波越少,電磁波能量在透過天線罩過程中轉化為熱量的損失就越少,從而降低了樣品的介電常數和介電損耗。

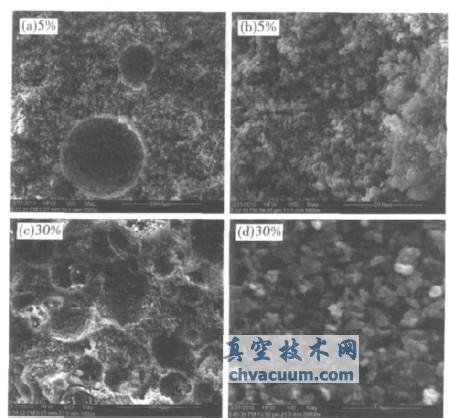

圖5 不同造孔劑含量所得試樣的SEM 圖

2.3、材料的顯微結構分析

多孔Si3N4陶瓷可以看作是氣-固型復合材料,在這個氣-固型復合材料中,把由球形造孔劑在燒結體中形成的球形氣孔看作是彌散相顆粒隨機分散在陶瓷基體中,形成一個非均質的多孔介質。隨著彌散相即氣孔率的變化,其微觀結構也隨之發生變化。圖5是添加不同造孔劑含量所得試樣的顯微結構圖,可以看出,由造孔劑熔融形成的氣孔分布較為均勻,且多為閉孔氣孔。基體骨架燒結比較致密,一些微孔分布其中,凝膠注模成型工藝自身的特點決定了燒結后不能得到非常致密的氮化硅陶瓷,如圖6所示,未添加造孔劑燒結的氮化硅陶瓷有40%的氣孔率。當造孔劑含量從5%增加到30%,氣孔明顯增多,顯微結構變得疏松。

圖6 未添加造孔劑所得試樣的SEM 圖

3、結論

(1)采用凝膠注模成型工藝,以SiO2含量大于等于95%的空芯玻璃微珠作造孔劑,通過控制造孔劑的加入量和調節造孔劑的孔徑可以制備出具有不同氣孔率和孔徑的Si3N4多孔陶瓷。

(2)通過調節造孔劑的含量,制備出具有高氣孔率和低介電常數的多孔Si3N4陶瓷,最低介電常數為1.77。隨著造孔劑含量的增加,試樣的氣孔率增加,彎曲強度降低,ε 和tanδ都相應降低。當造孔劑含量為10%時制備的多孔氮化硅陶瓷ε為2.13,彎曲強度達到38MPa,適合作為寬頻帶天線罩的夾層材料。

(3)在造孔劑加入量為10%時,造孔劑孔徑尺寸越大,制備的多孔Si3N4陶瓷的孔徑就越大,試樣的彎曲強度降低,ε和tanδ都有不同幅度的下降。