活性酯固化環(huán)氧基高介電常數(shù)覆銅板的研制

當(dāng)前各界對于天線設(shè)計的重點在于小型化、結(jié)構(gòu)簡單化及多頻或?qū)拵А8呓殡姵?shù)基板可以縮小微波輻射波長,達到天線小型化的目的。采用活性酯作為環(huán)氧樹脂的固化劑,活性酯固化劑分子中有兩個或多個具有較高活性的酯基,可以同環(huán)氧樹脂進行固化反應(yīng)。在同環(huán)氧樹脂反應(yīng)時形成不含仲醇羥基的網(wǎng)架,所以固化后的環(huán)氧樹脂具有低的介電損耗和吸水率。采用高介電常數(shù)填料作為功能填料。研制的高介電常數(shù)覆銅板具有低的熱膨脹系數(shù)、低的介電損耗和低的吸水率。

1、前言

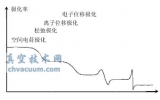

隨著微電子、微機械等新興微加工技術(shù)的發(fā)展,天線作為重要的射頻前端器件,其指標(biāo)要求也日益苛刻,小型化、內(nèi)置化、多頻段、智能化是移動終端小天線的發(fā)展趨勢。由于印制天線的尺寸與基板的相對介電常數(shù)成反比,所以要選用具有高介電常數(shù)的介質(zhì)基板來減小天線尺寸,但過高的介電常數(shù)會激勵出較強的表面波,表面損耗較大,使增益減小,直接降低天線的輻射效率,所以需要權(quán)衡選擇基板的相對介電常數(shù)。在高頻領(lǐng)域的電波,要求電子器件的能量損失或輸送損失小。輸送損失作為熱能量在電子器件中被消耗,成為電子器件發(fā)熱的原因。輸送損失通常用下式:

輸送損失=系數(shù)×頻率×(介電常數(shù))1/2×介電損耗角正切

為了降低輸送損失,需要使介電常數(shù)、介電損耗角正切變小。這也說明了天線用覆銅板的介電常數(shù)并不是越高就越好,滿足天線小型化的要求即可,同時要保證覆銅板的介電損耗要小,降低輸送損失。

本文采用活性酯作為環(huán)氧樹脂的固化劑,活性酯和環(huán)氧反應(yīng)不生成極性基團,從而固化物具有低的吸水率、低的介電損耗和優(yōu)異的耐濕熱性能;加入高介電常數(shù)填料后,固化物又具有較高的介電常數(shù)和較低的熱膨脹系數(shù);同時采用玻纖布作為增強材料,可以提高板材的機械性能和制作工藝。

2、實驗部分

2.1、主要原材料

環(huán)氧樹脂,活性酯固化劑,高介電常數(shù)填料,溶劑等。

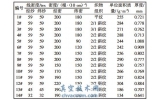

2.2、測試項目

使用矢量網(wǎng)絡(luò)分析儀,采用SPDR法測定 GHz下層壓板的Dk/Df;采用平板電容法測定1 GHz下層壓板的Dk/Df;采用二流體槽法測定1 MHz下層壓板的Dk/Df;采用熱機械分析法(TMA)測定層壓板的T g、z-CTE和熱分層時間T2 ;采用動態(tài)熱機械分析法(DMA)測定層壓板的T g;采用差示掃描量熱法(DSC)測定層壓板的T g;采用熱重分析法(TGA)測量層壓板的熱分解溫度(Td)和灰份;使用抗剝測試儀,按照IPC-TM- 0 2.4. 方法中熱應(yīng)力后實驗條件,測試覆金屬箔的剝離強度;耐浸焊時間使用錫爐,將層壓板完全浸入保持溫度為2 ℃的熔融焊錫中,直到層壓板出現(xiàn)分層起泡,記錄層壓板出現(xiàn)分層起泡的時間;吸水率按照IPC-TM- 02. .2.1方法進行測定;PCT(高壓鍋蒸煮實驗)使用高壓鍋,在121 ℃、10 KPa的加壓蒸煮處理裝置內(nèi)保持2小時后的層壓板浸入保持溫度為2 ℃的焊錫槽中,直到層壓板出現(xiàn)分層起泡,記錄層壓板出現(xiàn)分層起泡的時間;采用高壓蒸煮法(PCT)測定層壓板的PCT吸水率。

2.3、覆銅板樣品的制作

根據(jù)實驗配方,稱取一定量環(huán)氧樹脂、活性酯固化劑、高介電常數(shù)填料和溶劑共混攪拌制得膠液。將膠液涂布在增強材料玻纖布上并通過實驗上膠機夾軸控制浸膠量。將浸過膠液的玻纖布于1 ℃烘箱中烘制3 min ~ min,制得粘結(jié)片。然后將制得的粘結(jié)片根據(jù)不同板材厚度的要求疊加,兩面覆以銅箔,置于真空壓機中壓制成覆銅板。

4、結(jié)論

研究結(jié)果表明,采用活性酯作為環(huán)氧樹脂的固化劑,并添加高介電常數(shù)填料制得的高介電常數(shù)覆銅板具有較高的介電常數(shù),較低的介電耗,優(yōu)異的耐熱性能和耐濕熱性能,較高的剝離強度和較低的吸水率,可以滿足天線基板材料的使用性能要求。