粉末控制閥及其關鍵零部件

1、關于粉末控制閥

1.1、粉末控制閥的用途及特點

用于粉末氣力輸送過程中粉末加入量的控制。實例出現在煉鋼過程氮氣輸送Mg/CaO粉末至鋼包脫硫的噴吹設備中,同樣是節流件的位移使流通截面變化控制流量,粉末控制閥的調控過程自始至終對于流線的影響較其他控制閥要小。

1.2、粉末控制閥的應用現狀及發展趨勢

近年來設計投產的煉鋼生產線都采用了噴吹裝置,主要由國外廠商提供,各生產廠家對于粉末控制閥的使用效果不盡相同,但已不可能擺脫,且粉末控制閥在制藥等行業也有應用。隨著煉鋼企業的技術改造及相關行業中新的生產線的投產,粉末控制閥應用將呈擴大趨勢。

1.3、粉末控制閥的基本構造及工作原理

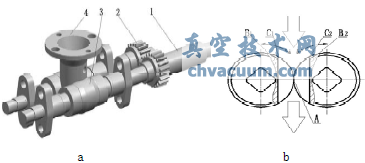

除去與其他控制閥同樣有的殼體、閥蓋等零件外,粉末控制閥的基本構造見圖1。

1.驅動軸2.傳動齒輪3.閥瓣4.閥體

圖1 粉末控制閥基本構造及工作情況示意圖

其調控原理為:

執行機構帶動驅動軸1轉動,與驅動軸1聯系的傳動齒輪副2以相同的角速度轉動,與之固聯的兩個圓柱面相切的閥瓣作鏡像轉動,由圖1b所示,實線箭頭為調控過程中閥瓣的運動方向,空心箭頭為壓縮空氣作用下脫硫劑粉末流向氣力輸送管道的方向,圖示閥瓣位置為最大流量狀態,而當B1點與B2點重合時,粉末流動被截斷。截交線C1、C2構成了一條節流輪廓線,在粉末上表面受到的氣壓穩定的情況下,節流輪廓線的所在角位置決定了流通截面的大小從而決定粉末向氣力輸送管道的注入量。

2、粉末控制閥的關鍵零部件

圖1b中截交線C1、C2構成的節流輪廓線,不論控制閥的開度如何,都是處于最突出的位置,所以也是磨損最嚴重的部位,隨著節流輪廓線的磨損的增加,其調控精度逐漸喪失,粉末控制閥失效報廢。可見,閥瓣的技術性能決定了整個粉末控制閥的使用。

2.1、閥瓣失效過程

實例中的閥瓣材料為合金結構鋼表面鍍硬鉻,磨損情況是非對稱、不均衡的槽狀,分析認為是表面鍍硬鉻層在隨機狀況下某一點被磨損后,發生連鎖效應,磨料通過該點直接作用到機體金屬,磨損進一步加速,形成不規則的溝槽。就一般情況而言,均衡的磨損可以通過流量變化值的測定,以修正軟件的方式予以校正,將調控精度恢復到一個可以接受的水平,但不均衡的磨損是難以校正的。

2.2、閥瓣強化途徑

2.2.1、流道優化

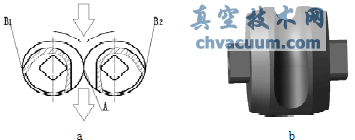

由于圖1b中的節流輪廓線存在的問題,設計人員提出了一種更合理的流道型式如圖2

圖2 改進后的閥瓣流道

圖2a為閥瓣工作情況示意,圖2b為閥瓣零件的外觀。

改進后的閥瓣流道的主要特征為:在調控角度范圍的任一位置,其流通截面均為正圓,流道節流面與流動方向吻合,阻力更小,調控精度更高。即使閥瓣采用的材料及表面處理方法與所述實例相同,在可接受的精度范圍的使用壽命亦可有效延長。原因在于粉末流磨掉一個平滑節流面上的硬鉻層,比磨掉節流輪廓線要慢,在不同的開度其受磨損的部位也會變化,一定程度上降低了表面疲勞,優勢是明顯的。不利的因素是調控的角度范圍增大,普通的90°角行程的執行機構不能直接使用,且流道曲面的加工難度加大,正是這個原因,目前仍難以采用。

2.2.2、校正恢復精度及條件

對于實際使用的粉末控制閥而言,可接受的精度范圍為截面變化率≤1.5%,則將節流面視為正圓時,最大通徑φ20,直徑增大率約為0.75%,即0.15mm,換言之,在單邊均勻磨損7.5絲時,還可以通過軟件修正。方法是:將節流帶轉移到正確的位置,然后根據流量變化率確定對應的轉角變化,可基本恢復精度,并進入一個新的壽命周期。

問題在于:在7.5絲的磨損深度范圍內,能否保證磨損是均勻的,如果一直是均勻的,在滿足調控精度的條件下,還可以進行多次修正。若硬化層不夠,如本文前述實例,硬鉻鍍層的厚度也就1μ[1]左右,一旦硬化層磨掉,就極易出現不規則的磨損槽,即使經過校正,其磨損速度已經失控,若繼續使用,其控制精度將大打折扣,不能滿足脫硫工藝要求。

2.3、有效壽命的實用含義

如果硬化層有足夠的厚度,在可校正精度的范圍保持可預測的均衡磨損,則每一次校正都能使調控精度得到有效地恢復,且能保持相當的使用周期,這樣擴展的使用壽命為有效壽命。這完全不同于前實例中閥瓣壽命的意義,前實例中閥瓣壽命的意義相當于一個磨損周期,甚至還不到一個閥門誤差容忍的極限,就因為硬化層的磨穿而失去校正的價值。這對于產品引進所在國的企業存在極大的不便,且不說更換閥瓣的成本,僅物流周期、更換拆卸等,都將給生產運行增加困難。可見,通過精度校正來提高閥瓣的有效壽命就很有實際意義了。

2.4、閥瓣強化方法的應用及其效果

2.4.1、閥瓣強化方法的選擇

根據前面提到校正精度的兩個環節,將節流帶轉移到正確的位置;根據流量變化率確定對應的轉角變化。由此決定其可行性和效果,隨著磨損量加大到一定限度,雖然轉移節流帶位置不難,但根據流量變化率確定對應的轉角會逐漸困難,調節品質下降,所以,校正次數也不是可以無限增加,合理的校正尺寸范圍應在0.25~0.35mm,為保險起見,閥瓣工作面的硬化層厚度應達到0.5mm,再考慮加工余量,原始硬化層應有0.8~1mm。

根據某專利技術,選擇304基體+Ni-B合金粉液膜熔解擴散焊[2]強化,達到了要求的厚度和附著力。

2.4.2、閥瓣強化效果

粉末控制閥成功替代進口,閥瓣有效壽命成倍增加,項目圓滿完成。

3、結束語

(1)粉末控制閥已在煉鋼、制藥等行業使用,在粉末氣力輸送過程中具有精確控制粉末加入量的功用。

(2)粉末控制閥節流調控過程中,兩個圓柱面相切的閥瓣作鏡像轉動,柱面上的對稱變截面槽組合形成流道及節流帶,流道中心與節流截面的中心重合,對于固相粉末的輸送有利。

(3)閥瓣的技術性能是整個粉末控制閥工作精度和有效壽命的關鍵,當前引進的粉末控制閥在這個環節上還存在明顯的改進需要。

(4)本文提供在閥瓣強化方案制定過程中中,以“有效壽命”的觀點,建立了增加硬化層厚度的依據。

(5)304基體+Ni-B合金粉液膜熔解擴散焊適合粉末控制閥閥瓣工作面的強化。

(6)若圖2流道型式的方案能實施,再采用Ni-B合金粉液膜熔解擴散焊對工作面強化,粉末控制閥閥瓣的有效壽命在現已改進的基礎上,還能提高數倍。

參考文獻

[1]成大先.機械設計手冊第一卷[M].化學工業出版社,2002.

[2]徐錦鋒等.液膜溶解擴散焊最佳噴熔溫度的判別與控制[J].鑄造技術,1996.