大型暫沖式風洞調壓閥設計與特性實驗

暫沖式風洞依靠上游的壓力調節閥控制風洞運行壓力,調壓閥的壓力調節性能和精度決定了風洞的壓力控制精度。環狀縫隙型式的調壓閥可獲得線性或近似線性的調節特性,且具有閥后氣流對稱性好、調節范圍寬、閥芯移動過程中阻力變化均勻等優點,適合用于風洞調壓。為了進一步增大調壓閥的流通能力,可采取雙閥并聯調壓的方式。給出了某大型暫沖式風洞主調壓閥的型面設計方法和性能預測,并給出了性能實測結果。

符號說明

S———閥門套筒調節行程,mm

Smax———閥門套筒的最大調節行程,mm

![]() ———閥門套筒的相對調節行程,

———閥門套筒的相對調節行程, ![]() =S/Smax

=S/Smax

D———閥門前后管道直徑,mm

Ft———閥門前后管道截面積,mm2

![]() ———閥門初始開啟面積比,

———閥門初始開啟面積比, ![]()

![]() ———最大開啟面積比,

———最大開啟面積比, ![]()

![]() ———指數特性曲線與直線特性曲線過渡點

———指數特性曲線與直線特性曲線過渡點

![]() ———閥門環狀縫隙面積與管道截面積之比

———閥門環狀縫隙面積與管道截面積之比

![]() ———節流時閥門環狀縫隙面積與管道面積之比

———節流時閥門環狀縫隙面積與管道面積之比

x———型面橫坐標,mm

y———型面縱坐標,mm

p02———閥后總壓,Pa

p01———閥前總壓,Pa

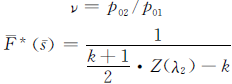

ν———壓力恢復系數,ν=p02/p01

λ2——————閥后管道速度系數

Z(λ)———沖量函數

K———比熱比,空氣k=1.4

G———氣流流量,kg/s

R———氣體常數,J/(kg·K)

V———氣源容積,m3

To———氣體總溫,K

在下吹式跨超聲速風洞中,壓力調節閥用于控制穩定段內的氣流壓力,風洞運行過程中,隨著氣源壓力的下降,通過控制系統調節控制調壓閥的開度,以保證穩定段內氣流壓力穩定在某一運行壓力值,維持風洞的正常運行。由于大型暫沖式風洞試驗對其調壓閥氣動力要求的特殊性:(1)與調節機構有關的節流阻力應當均勻地變化,以保持相同閥芯位移引起相近的壓力變化;(2)應具有很高的調節速度,以減小風洞的耗氣量;(3)調壓閥應具有較小的全開位置阻力,以提高氣源的截止壓力;(4)壓力調節特性(能力)在理論上的可預知性,以確保對風洞調壓能力的實現。因此,采用工業管道閥門難以滿足要求。

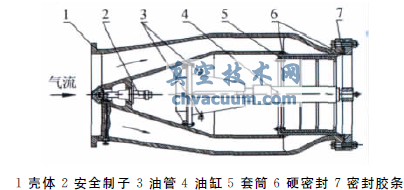

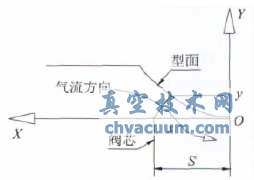

目前風洞中常用調壓閥有以下幾種類型:(1)窗孔型套筒閥,其優點是閥后氣流對稱性好,調節特性可適應風洞運行壓力控制的要求,但存在壓力調節范圍窄、套筒移動過程阻力變化不均勻和全開位置阻力大等缺點;(2)錐形調壓閥,它具有調節范圍寬和操作慣性大的特點;(3)環狀縫隙調壓閥,其可在主要工作狀態下獲得線性或近似線性的調節特性,且具有閥后氣流對稱性好,調節范圍寬,閥芯移動過程中阻力變化均勻及全開狀態阻力小等優點。另外,相關的文獻表明其調壓特性的理論模型預測值與試驗結果吻合良好。基于上述特點,國內外新建的暫沖式風洞多采用該類型的調壓閥,比如我國最大的2.4m×2.4m引射式跨聲速風洞主調壓閥采用的就是環狀縫隙調壓閥,較好地滿足了風洞調壓性能需求,其結構簡圖見圖1。

圖1 環狀縫隙調壓閥結構簡圖

介紹了我國某大型超聲速風洞主調壓閥的氣動設計和相關調試結果。

1、調壓閥設計工況介紹

該大型超聲速風洞試驗段尺寸為2m×2m,試驗ma數范圍為1.5~4.0,采用全柔壁噴管實現馬赫數的階梯變化。同時需要實現降速壓和增速壓運行,風洞流量范圍約(300~4000)kg/s,要適應如此寬廣的運行壓力和流量范圍,上游調壓閥的配置將是一個難點。

同時,由于風洞采用中壓氣源供氣,系統容積有限。假如氣源總容積約1萬立方米,儲氣最高壓力約2MPa,運行最低截止壓力約0.6MPa,則極限情況下風洞運行時間約為35s。因此為了滿足風洞吹風時間的需求,要求閥門具有快速的壓力調節能力以增長穩定運行時間,具有良好的壓力調節精度滿足對風洞總壓控制精度的要求。

2、設計思想和原則

該控制閥的設計思想是:充分利用引導性試驗研究成果和吸取以往大型暫沖式風洞控制閥設計建設中的成熟經驗,降低技術風險。同時采用可靠的工程設計方法確保其壓力調節特性滿足風洞寬廣運行范圍和精度要求。

設計原則:統籌風洞高馬赫數和低馬赫數壓力調節需求,覆蓋風洞全馬赫數調節范圍;統籌風洞性能和效率,確保高效、實用、經濟。

3、氣動設計

3.1、閥門配置方案確定

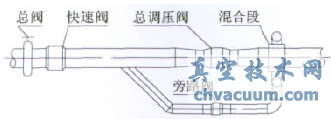

該超聲速風洞具有試驗馬赫數和壓力運行范圍寬的特點,采用單一的閥門配置進行壓力調節時存在兩個方面的問題:一是閥門調壓特性曲線難以兼顧風洞所有的運轉馬赫數,對在非設計點下風洞的調壓精度、運行時間均會造成不利影響;二是閥門口徑大,依托國內工業基礎進行制造困難。為解決該矛盾,采取了主閥與旁路閥并聯組合調壓的型式,氣動輪廓見圖2。旁路閥只有全開和全關兩種狀態,無調壓型面曲線,在試驗段馬赫數較低、流量較大的狀態下,通過開啟旁路閥改善主調壓閥的壓力調節特性,滿足風洞所有運轉狀態的壓力調節。這種閥門配置方式通過了引導性試驗的驗證,確定是可行的。

圖2 閥門配置方案

3.2、閥門管徑D

根據氣動總體性能設計參數、氣源工作壓力以及閥后氣流速度的限制經驗參數等因素綜合確定主調壓閥直徑約2m,旁路閥直徑約1.2m。風洞所有運行馬赫數下的閥后管道內氣流速度系數λ值限制在0.05~0.50范圍內。

3.3、閥芯最大行程

閥芯最大行程Smax取值要合理,行程太大則驅動功率大,且軸向尺寸大,行程太小則控制過于靈敏而影響調節精度。根據風洞性能要求,國內外使用的環狀縫隙調壓閥調節行程多為(0.15~0.70)D。根據該風洞尺寸大的特點,為使調壓系統延時效應與壓力穩定性(縮短壓力非穩定過程)之間得到合理的協調,主調壓閥閥芯行程取值Smax=0.325D,約650mm。

3.4、閥門最大和最小開度

閥門最大開度3.5、閥門型面特性曲線

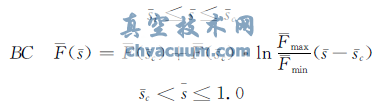

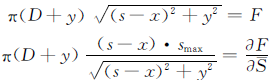

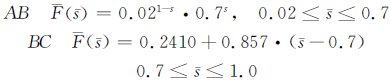

為保證壓力調節的穩定性,閥門型面曲線常取為指數特性曲線。優點在于任何調節狀態下,閥后壓力相對變化量基本上是呈線性比例于閥門調節行程的相對位移量,有利于閥門控制系統設計與壓力調節。該風洞主調壓閥采用“修正指數特性”曲線作為調壓型面的設計方程。型面前段采用指數特性方程,尾段采用直線過渡到最大開度,構成一條完整的閥門型面結構特性曲線。為了關閉緊密,閥門全閉至最小開度之間以直線連接,然后相切過渡到指數特性曲線,直到閥門調節行程的約70%,后段采用的直線與指數特性方程出口處相切到全行程。后兩段曲線方程為:

閥門型面曲線由下列幾何特性方程組數值解求解得到,型面曲線坐標系見圖3。

圖3 閥門型面坐標系

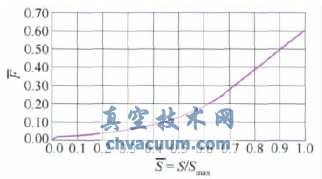

由上式計算得到的主調壓閥幾何特性曲線方程如下,相對開度隨閥芯變化曲線見圖4。

圖4 閥門相對開度

3.6、閥門調壓特性預測

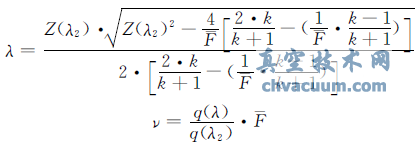

閥門在節流過程為等焓假設條件下,可以導出以下方程組:

(a)在

(a)在 即λ=1:

在旁路閥門開啟情況下,上述計算公式中的閥門開度F珚表示主調壓閥與旁路閥流通面積總和與閥門前后管道截面積之比。由上述閥門在節流與非節流狀態下的方程即可得到閥門的調壓特性曲線,具體的推算這里不再重復,下面給出預測結果。

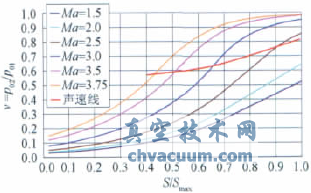

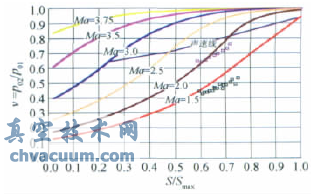

旁路閥關閉狀態下的主調壓閥調壓性能預測曲線見圖5。可以看出隨著試驗段馬赫數的增加,閥后速度系數λ減小,調壓性能曲線整體上移,相同閥芯相對位置下的閥后和閥前壓比逐漸增大。在相同馬赫數下,調壓閥性能曲線的前段和尾段變化曲率較小,中間部分變化曲率較大,這是主要的壓力調節區間。該區間調壓敏感,閥芯運行穩定。

圖5 閥門調壓特性預測曲線(旁路閥關閉)

另外,可以看出采用單閥時在低馬赫數(Ma=1.5)下的流通能力明顯不足,閥門全開狀態下的壓比最大約為0.52,這會導致風洞運行時氣源的截止壓力偏高,氣源供氣能力難以充分發揮,難以滿足風洞低馬赫數和大流量下運行時對吹風時間的要求,這也是為什么需要配置旁路的直接原因。

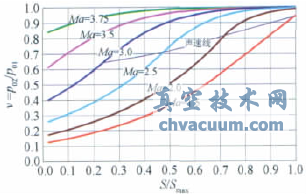

旁路閥開啟狀態下的調壓性能預測曲線見圖6。對比圖5可以看出由于旁路閥開啟大大增加了閥門的初始流通能力,在閥芯全部打開時,所有低馬赫數下的壓比均大于0.90,運行時氣源的截止壓力大大降低,低馬赫數運行時,閥門調壓能力大大增強。因此采用雙閥并聯調壓可很好解決低馬赫數下單閥調壓能力不足的問題。

圖6 閥門調壓特性預測曲線(旁路閥開啟)

4、調試結果與分析

風洞穩態運行時閥門前后總壓實測結果如圖7所示。可以看出閥門調壓特性曲線實測結果與理論預測曲線吻合良好。閥芯的運動區域主要集中在最大位移的40%~70%,此區域閥門具有較高的調節靈敏度和較好的氣流動態品質。因此,對于大口徑的調壓閥,上述理論設計方法完全可滿足工程應用的需要。

圖7 閥門調壓特性理論與實測結果對比(旁路閥關閉)

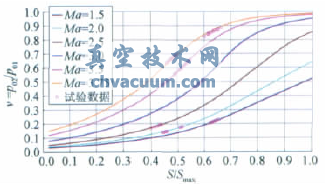

圖8給出了低馬赫數時旁路閥開啟狀態下調壓特性曲線的理論與實測結果對比,可以看出實測結果較理論值略有偏低。分析原因可能是由于閥后壓力滯后所致。因為該測試數據為旁路閥預先開啟,主閥勻速打開時閥后的動態壓力值。無旁路閥開啟,其它馬赫數下的閥門聯合調壓特性曲線,有待進一步的試驗數據補充和驗證。

圖8 閥門調壓特性理論與實測結果對比(旁路閥開啟)

5、基本結論

環狀縫隙調壓閥型式可滿足暫沖式風洞的壓力調節能力需求。為了匹配寬廣流量下的壓力調節精度要求,可通過設置旁路閥,采取雙閥并聯調節的方式。同時對于大型的環狀縫隙調壓閥的調壓特性曲線,理論預測與實際性能吻合良好。