一種高壓容器的螺紋孔密封結構設計

螺紋孔密封是高壓容器中的一大難題,密封元件失效是造成泄漏的主要原因。以石油化工設備中的蓄能器為例,設計一種新型的雙級螺紋孔密封結構,具有結構簡單、裝拆方便、安全可靠等優點,在試壓過程中取得了很好的效果。

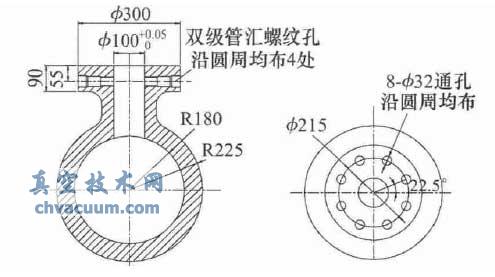

蓄能器是石油化工設備中的一款高壓容器,工作負載壓力70MPa,法蘭盤圓周預留的4處螺紋接口,用于聯接外圍的多條高壓管路,安全性能尤為重要。根據客戶技術要求,工件出廠時需進行靜水壓密封試驗,最大額定壓強105MPa(1.5倍安全系數),不允許出現液體泄漏和滲透現象。為實現這一目的,首先要設計一套安全可靠的試壓工裝。

1、分析設計難點

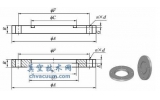

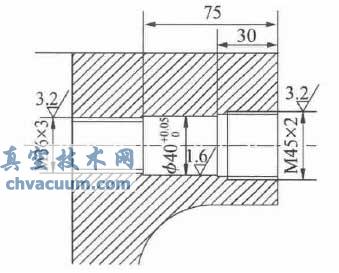

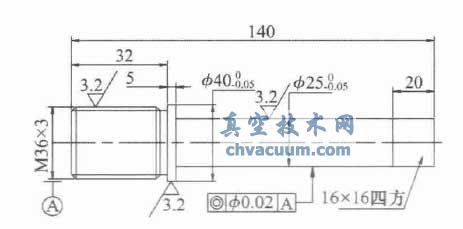

105MPa屬于超高壓試驗,對試壓裝置和試壓場地都有著嚴格的要求。公司以前沒有這方面的產品和案例,設計人員通過有限元分析得出的理論數據缺少信服力,操作工人擔心試壓過程中發生意外事故,心理壓力很大。根據以往的經驗,蓄能器孔口(D100)采用傳統的法蘭式擋板密封結構(見圖1),擋板厚度大于容器壁厚的1.5倍(材料與工件相同),與法蘭盤配合的密封端面安裝多道O形膠圈,8條M30的高強度螺栓預緊后,能夠承受二百噸以上的拉伸載荷,完全可以滿足試壓要求。相比之下,法蘭盤圓周的4個螺紋聯接孔成為工裝設計的難點,必須優化設計,采取相應的強化措施來增加安全系數。根據帕斯卡定律,在密閉容器內,施加于靜止液體上的壓強將以等值同時傳遞到容器各點,并垂直于作用面。當壓強一定時,壓力大小與受力面積成正比(F =p /S),由此計算,M36螺紋孔截面承受的壓力將近1萬公斤力,足可以擊穿5mm的鋼板。聯接孔由兩段螺紋和一段D40的光孔組成(見圖2),油田廠家出于自身利益和技術保密,不肯提供專用的管匯密封元件,試壓工序中的螺紋密封只能自己想辦法解決,要求在不損傷螺紋和內孔的前提下,達到高壓密封的效果。按照傳統的設計思路,直螺紋多采用端面密封的結構,螺紋端面鑲裝延伸效果較好的金屬銅圈來實現密封,但前提條件是必須有較為完整的密封平面。很明顯,圖2中的兩處內孔臺階因為截面積太小,不能夠作為密封平面使用。如果改用螺紋堵頭+O形膠圈的徑向密封結構,也很難承受如此高的壓力,輕則密封元件失效,產生泄漏,重則損傷螺紋和內孔,直接造成工件報廢和安全事故。金屬銅圈與O形膠圈組合后的密封效果如何?我們曾嘗試過以下兩種方法。

圖1 蓄能器

圖2 螺紋聯接孔

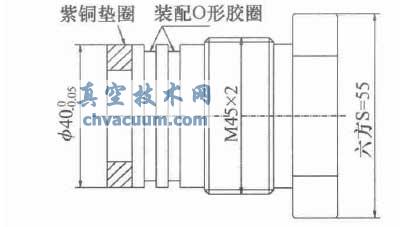

圖3采用螺紋堵頭1密封結構,D40外圓配置高強度的O形膠圈,端面鑲裝紫銅墊圈。使用M45螺紋,涂抹絲扣油鎖緊后,實現端面和直徑的雙向密封。首件試壓到70MPa后,發現螺紋受力變形,造成連接部位抱緊,用了好多方法才將堵頭取出,險些造成質量事故。

圖3 螺紋堵頭1

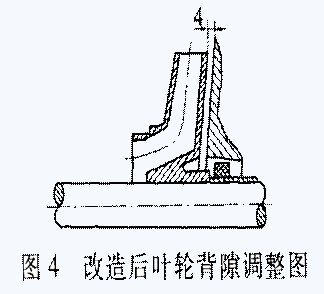

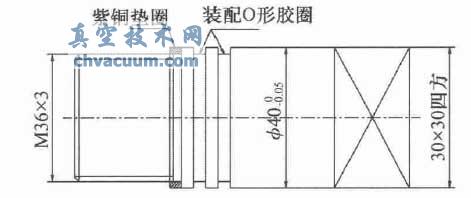

圖4采用螺紋堵頭2密封結構,D40外圓采用高強度的O形膠圈,臺階根部鑲裝紫銅墊圈。使用強度較好的M36螺紋,涂抹絲扣油鎖緊后,首件試壓到70MPa后,銅圈和膠圈相繼受力變形,失去應有的密封作用,造成高壓液體滲漏,壓力值不再上升。

圖4 螺紋堵頭2

兩次實驗均不成功,我們可以得出這樣的結論。

(1)O形膠圈和金屬銅圈在螺紋孔高壓密封中的效果均不理想。因為,密封元件的耐壓等級與密封形式和自身材料有關,橡膠硬度決定了O形密封圈的變形壓縮量和允許擠出間隙,一般用于低壓密封。當壓力超過50MPa時,配合間隙處的橡膠容易失效或者被直接擊穿,形成液體泄漏。即使硬度較高的O形膠圈與格來圈組成的斯特封,用于固定密封時,承載壓力也很難超過100MPa,造成泄漏的原因主要有兩個方面:一是密封面上存在間隙;二是密封部位的兩側存在較大的壓力差。蓄能器的設計壓力不能減小,螺紋結構也不能改變。金屬銅圈的材料硬度和密封效果雖然很好,但在高壓負荷下容易產生屈服變形,當壓力卸去后,銅圈的形狀和尺寸無法復原,卡死在孔壁上,造成拆卸困難。

(2)用于鎖緊的三角螺紋聯接強度較低,在上萬公斤力的拉伸載荷下容易產生受力變形。尤其是在牙形誤差和配合間隙較大的情況下,螺紋堵頭在強大的液力推動下產生軸線傾斜,對連接處的螺紋損害很大。解決方法是提高螺紋強度和表面精度,并適當加長螺紋的旋合長度。

2、優化密封結構

本例中的管匯聯接孔由兩段螺紋組成,正好可以利用雙級螺紋的特征,改進密封結構,增加試壓工裝的連接強度,工藝人員從實際出發,決定改變設計思路。

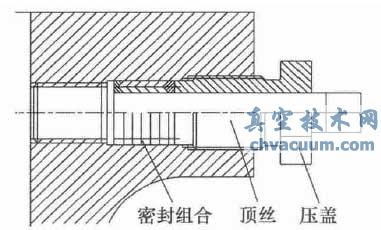

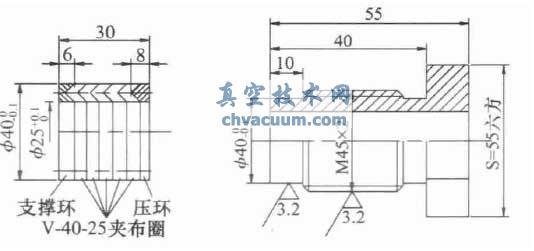

(1)同時利用兩個螺紋孔,采用(頂絲——V形圈——壓蓋)三者合一的密封結構(見圖5),增加聯接強度和密封效果,提高安全系數。

(2)使用密封性能較好的V形夾布膠圈,利用其軸向壓緊、徑向膨脹的原理來實現自緊密封,受力越大,密封效果越好。

(3)根據工作場地,做好具體的安全防護措施,防范試壓過程中意外事故的發生。

圖5 密封結構設計

新的密封結構從雙級螺紋和密封元件入手,同時利用兩處螺紋的聯接強度和中間內孔的配合精度,頂絲(見圖6)與V圈密封(見圖7)、壓蓋(見圖8)組合,從根本上解決了前兩次實驗中出現的問題。設計的巧妙之處在于為高性能的密封元件準備一個高強度的基體,使之與工件緊密連接在一起。

圖6 頂絲

圖7 V 圈密封組合 圖8 壓蓋

V圈密封組合,由支撐環、密封圈、壓環三部分組成。密封效果好且結構簡單、拆卸方便,克服了金屬銅圈和O形膠圈的缺點。在自由狀態下,V圈外徑略小于密封腔的內徑,內徑略大于頂絲的外徑,便于安裝和拆卸。軸向預緊力對V形圈的密封性能影響較大,對V圈組合施加6000N的預緊力,密封效果最好,密封圈在壓環作用下受力擠壓,內徑和外徑均產生一定的膨脹量。與密封面的接觸部位產生很大的彈性力,幾組V形圈疊加在一起,可以承受很高的壓力。同時,V形圈組合屬于典型的徑向自緊密封。當承載的軸向壓力升高時,V形圈通過徑向膨脹加大接觸應力,與工件密封面貼合得更緊密。夾織物橡膠是V形圈的常用材料,其特點是增加密封圈的硬度和強度,特別適用于高壓密封。

3、做好有限元分析與防護措施

螺紋孔靜水壓試驗中,頂絲前面的M36螺紋連接承受住大部分的軸向壓力,將頂絲牢牢固定在工件上,通過壓蓋預緊后的V形膠圈阻擋住螺紋連接處的外泄壓力。膠圈受力后內孔和外圓同時膨脹,鎖緊在頂絲和孔壁上,起到很好的密封作用。運用Ansys軟件,模擬承壓狀態下整個密封結構的受力分布情況,計算出螺紋聯接強度和密封元件的接觸應力,作為工裝設計的理論依據。為預防意外事故發生,工藝人員增加了具體的安全防護措施,按照蓄能器的外形尺寸,選用10mm的厚鋼板專門制作了一款防護鐵箱,試壓時將蓄能器完全放置在箱體內,防止試壓過程中工裝零件飛出傷人。首件蓄能器成功試壓到70MPa,保壓20min,未發現異常,二次試壓攀升到105MPa后,保壓10min,壓降控制在合理的范圍內,沒有出現泄漏和滲透,卸載壓力后,拆除工裝,用強力扳手旋下頂絲壓蓋,V形圈復原到原來尺寸,擰動頂絲可以輕松的從孔壁中旋出密封,檢查兩處螺紋和中間內孔都沒有一點損傷,取得了預期的效果。

4、結語

螺紋孔密封工裝投入使用后,試壓500余件產品未發生工件螺紋損傷和安全意外事故。工裝結構緊湊、拆裝方便,V形圈價格便宜,并可以重復使用,最大程度的做到降本增效,為雙級螺紋孔高壓密封走出了一條新路,具有很好的借鑒和指導意義。