某冷軋設備支撐輥軸承密封系統的改造

通過對某冷軋設備支撐輥軸承密封系統失效原因的分析,提出一種由防塵防垢密封、金屬迷宮密封、骨架水封和骨架油封構成的組合密封方案,其中防塵防垢密封可防止外部乳化液、冷卻水進入支撐輥;骨架水封與支撐環起到封油和防水、防切削液等進入的作用;骨架油封可有效防止密封內部油液的泄漏。改造后的密封系統密封效果良好,使用壽命大大延長。

某冶金冷軋支撐輥設備的密封系統,是20 世紀80 ~90 年代設計的,隨著現代化工業的發展和板材需求的增大,設備運轉的負荷也隨之加大,原密封系統的可靠性已不能滿足設備要求。因密封失效導致設備頻繁停產,既加大了維修成本,且因停產導致了更大的經濟損失。如何保證設備正常運轉,提高系統的可靠性是迫切需要解決的問題。真空技術網(http://smsksx.com/)認為因投入新的設備成本昂貴,企業難以承受,而如果能基于原密封系統進行改造,將會大大節省投資成本。本文通過對該冷軋設備支撐輥軸承密封的分析,結合密封機制,提出了一種高可靠性的解決措施。

1、密封系統失效原因分析

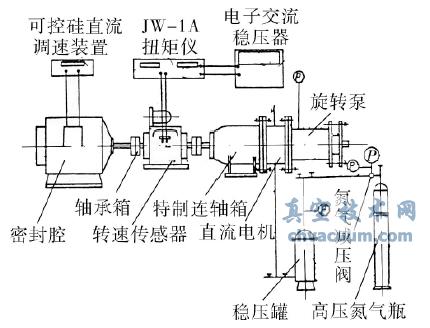

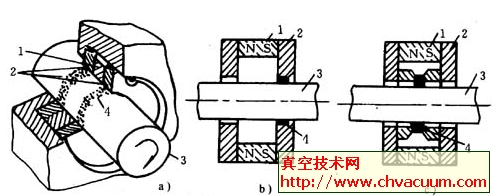

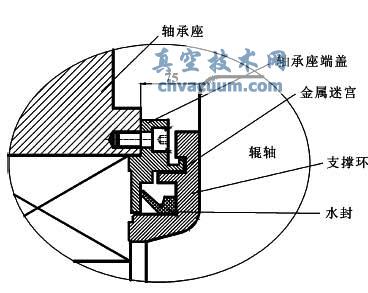

某冷軋設備支撐輥軸承原密封系統結構如圖1 所示。該密封系統主要由兩道密封組成,即金屬迷宮密封和V 型水封。迷宮形式可起到阻止外部水、切削液和雜質進入,并把水向外甩出的作用,V 型水封則起到密封軸承內部的潤滑脂(或油) 及二次防水的雙重作用。

圖1 某冷軋設備支撐輥軸承密封系統

在實際運行過程中,該密封結構在設備低速運行及工作量小的情況下是可行的,而在設備運轉速度提高、生產量增加的情況下就容易出現進水、泄漏等現象。密封失效時大量乳化液和水進入潤滑油內,導致油液污染,影響設備的正常工作,嚴重時軸承損壞。該密封系統使用時間很短,一般不超過為1 個月,有時更短。頻繁拆裝密封系統,不僅人力物力消耗大,且影響正常生產。

從該支撐輥原密封系統的結構來看,其設計不盡合理,主要存在以下問題:

(1) 從密封機制來看,V 型水封屬于端面密封,過盈值大才能更好地與端面貼合,也正是由于過盈值大,在設備運轉速度增大的情況下,更容易磨損失效。另外,V 型水封比較適合用作封水,而不適合封油。此外,從圖1 中可以看到,V 型水封與支撐輥一起轉動,而V 型水封為純橡膠件,在運動中可能存在打滑、唇口撕裂等現象,即密封件抱不緊支撐輥、密封唇口失效,從而導致進水或泄漏。而對于金屬迷宮密封,金屬與金屬之間必須存在間隙,由于間隙的存在,外部水、切削液不可避免地從間隙中進入密封系統內部,由于進入的水難以排出,加重了內部水封的壓力。

(2) 從設備本身來看,由于設備軋鋼板的厚度不均,導致輥軸存在跳動現象,這樣使得水封在徑向上有相對運動,從而要求水封有很好的跟隨性。而原密封系統采用的V 型水封跟隨性相對較差。

2、密封系統改造方案分析

2.1、密封系統工況分析

該冷軋支撐輥軸承密封系統使用工況見表1。可見,該密封系統在低壓、中速工況下工作,對密封件材料耐溫要求比較低,這樣改造成本將大大降低。

表1 某冷軋支撐輥密封系統工況

2.2、改造方案及比較

經過上面分析,提出2 種密封系統改造方案。

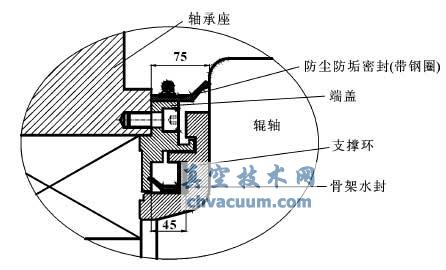

(1) 改造方案一: 防塵防垢密封( 帶鋼圈) 和骨架水封組合密封。該方案在不改動原有設備零件的基礎上,在軸承端蓋上增加一道帶鋼圈的防塵防垢密封,內部的V 型水封改成骨架水封。即由防塵防垢密封、金屬迷宮密封和骨架水封組成一個完整的密封系統。密封系統結構如圖2 所示。

圖2 某冷軋支撐輥密封系統改造方案一

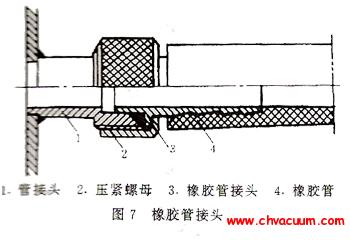

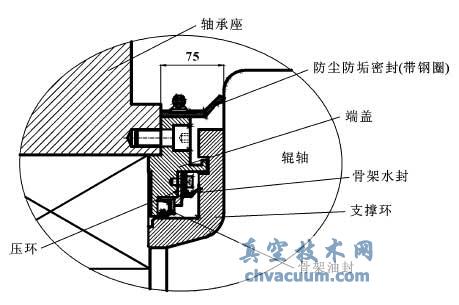

(2) 改造方案二: 防塵防垢密封( 帶鋼圈) 和骨架水封+ 骨架油封組合密封。該方案需要改動軸承座端蓋,在端蓋上增加骨架油封和骨架水封,并增加壓環壓緊油封,改動支撐環,即把迷宮部位降至凸臺處;在改動后的端蓋上增設防塵防垢密封。即由防塵防垢密封、金屬迷宮( 部分) 密封、骨架水封和骨架油封組成一個完整的密封體系。密封系統結構如圖3 所示。

圖3 某冷軋支撐輥密封系統改造方案二

方案一是在原設備的基礎上進行的改造,其優點是增加了防塵防垢密封(防塵防垢密封配可調鋼圈,使密封緊抱內端蓋) ,可有效地防止外部切削液、雜質和水等進入支撐輥系統內部;金屬迷宮密封起到二道防水作用;骨架水封與支撐環緊配起到封油和三次防水、防切削液等進入的作用,增強了水封的剛性。但是該方案的骨架水封封油的效果相對較差,容易導致內部潤滑油液的泄漏。

方案二具有方案一的所有優點,同時它增加了骨架油封,通過骨架油封來密封內部的油液,防止內部油液的泄漏,提高了密封系統的可靠性。通過以上分析可知,雖然方案二須改動端蓋及支撐環,增加壓環,改造成本相對較高,但方案二比方案一更完善,密封可靠性更高。

3、密封結構設計及材料選擇

3.1、防塵防垢密封的設計

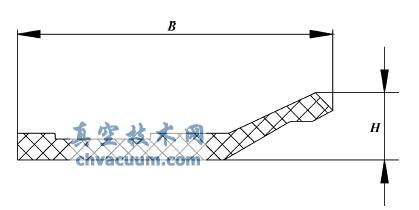

防塵防垢密封采用類似NOK-WTT 型式,產品結構經適當改進,以便于安裝和增強使用效果,產品結構如圖4 所示,產品的寬度B 和高度H 根據安裝需要來設計。

圖4 防塵防垢密封截面圖

采用這種結構的優點: (1) 安裝制作方便;(2)唇口接觸壓力小,耐磨性好;(3) 允許軸有一定程度的竄動和偏心;(4) 能有效地防止水、灰塵、粉末等雜質。

3.2、骨架水封的設計

骨架水封采用類似NOK-WT 型,并做適當的改進,以提高唇口的韌性和耐磨性。結構如圖5 所示。

圖5 骨架水封截面圖

3.3、骨架油封的設計

骨架油封結構采用廣研密封GSBB 型式,并增強產品的跟隨性能,其優點是: (1) 良好的動態密封性能和跟隨性能;(2) 散熱性好;(3) 外圓對表面粗糙度要求低;(4) 能提供有效的預緊力,以滿足唇口的預緊需要。

3.4、密封材料的選取

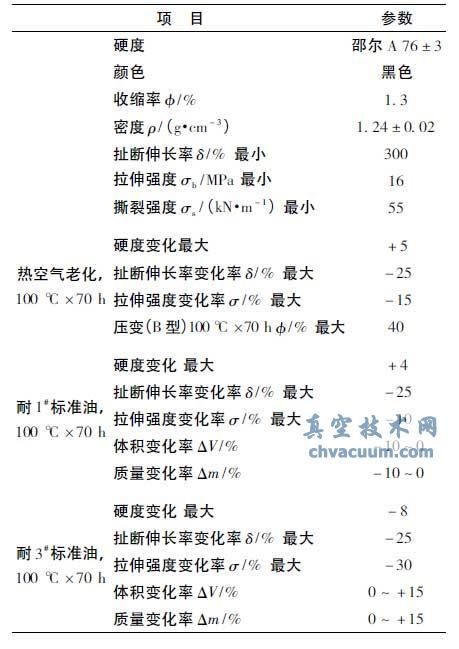

根據該冷軋支撐輥軸承密封系統的工況條件,密封材料要求耐油、耐磨,彈性韌性足夠好。根據此要求可選擇丁腈橡膠(NBR) 材料。本文作者選取丁腈橡膠NBR75 作為密封的基本材料,其性能如表2所示。

表2 丁腈橡膠NBR75 性能參數

4、結束語

通過對某冷軋設備支撐輥密封系統失效原因的分析,從密封原理出發,提出了解決密封系統泄漏、進水的可行性方案。該方案通過增加防塵防垢密封,有效地防止了支撐輥工作過程中外部乳化液、冷卻水的進入;將原來的兩道密封改為多道多向密封形式,達到防水、封油的目的,可有效地隔離油和水;通過改進密封件,提高其剛性、跟隨性和可靠性;采用低成本、高性能的丁腈橡膠,降低了設備改造費用。改造后的密封系統在線運行5 個月后仍密封效果良好,大大減少了頻繁維修帶來的維修成本和停產導致的直接經濟損失,提高了設備的運行效率。