高真空干泵螺旋級抽氣性能的數值計算模型

微型化和一體化是干式真空泵發展的重要趨勢,高真空干泵是具有代表性的一種新型干泵。本文對高真空干泵的重要部件之一的單螺旋轉子進行了數值研究,通過對幾何模型重要參數的分析,結合了直接模擬蒙特卡羅的程序思想,對單螺旋轉子工作過程進行仿真。模擬得到了單螺旋轉子幾何參數對抽氣效率的影響機制,得到影響高真空干泵性能的參數調節機制,為高真空干泵的設計提供了理論依據和指導。

近年來,螺桿式真空泵(簡稱螺桿泵) 備受關注,其轉子采用螺旋式空間曲線,具有許多顯著的優點,如傳送介質平穩、噪聲低、允許較高的轉速、結構緊湊、使用壽命長等。螺桿泵在工業和國防等領域有著十分廣泛的應用,如化工制藥、航空航天、石油化工、半導體裝備、特氣回收、通用工業等。單螺桿泵是螺桿泵的一種,采用高速轉動的轉子表面攜帶氣體分子,使氣體連續地被抽出泵體,具有擾動極小、平穩傳輸的特點。

清潔化、微型化和簡單化是真空獲得設備及系統發展的重要趨勢,其中最具代表性的是高真空范圍內直排大氣的干式真空獲得技術。高真空干泵采用多種高速旋轉的單軸泵復合而成,靠近吸氣側采用單螺旋轉子來完成大排量的吸氣傳輸過程。在氣體傳輸過程中,螺旋級轉子的葉片形狀、數量、尺寸、傾角等結構設計參數的選取,將對其抽氣性能存在較大的影響。

直接模擬蒙特卡洛(DSMC)方法的基礎是追蹤模擬分子的運動軌跡,這個過程要從給定的初始狀態出發,初始狀態在宏觀流動為定常流動條件下的選取是任意的,在追蹤過程中,模擬分子在不同狀態下的參數得以記錄,再通過進一步的統計平均,就可以獲得氣體宏觀狀態的參數。螺旋級在工作過程中主要處于分子流區域,基于Bird 等改進的DSMC方法,可以建立轉子模型中螺旋槽通道內氣體流場的數值模擬方法。

本文根據單螺旋轉子的特點,建立了單螺旋轉子的幾何模型,并采用DSMC方法分析其抽氣過程,模擬分子流態下氣體分子在泵內的運動情況,通過模擬結果,對氣體分子運動過程進行再現,并對計算結果進行分析,得到真空泵的性能參數的對比。通過以DSMC方法為基礎的三維模擬,獲得螺旋級轉子的各種結構參數在抽氣過程中的影響效果,從而為高真空干泵的結構優化提供支撐。

1、螺旋級轉子幾何模型

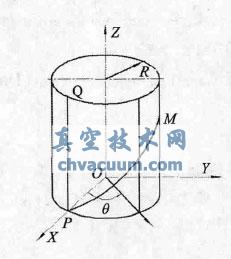

對于高真空干泵,獲得更大的抽速,并增加壓縮比是其最主要的任務,這要求在螺旋級轉子的設計過程中,既要使轉子在高真空范圍內能順利的抽除大量氣體分子,又要使螺旋級轉子尾段的壓力最大化,以減小牽引分子級抽氣負載。為了滿足上述要求,螺旋級轉子外邊緣采用圓柱面螺旋線,而內邊緣采用圓錐面螺旋線,使氣體在抽氣方向上得到逐漸壓縮。該模型的建立對后續結構分析和優化、螺旋級抽氣性能的提升都具有關鍵的作用。最外緣軌跡線如圖1所示。

圖1 外圓柱邊緣型線

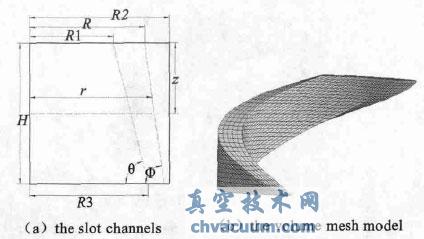

在該模型中,以P作為型線的生成起點,PM為型線的生成路徑,構建了單螺旋轉子的三維結構,如圖2。為了使轉子模型有利于氣體的傳輸,模型設計成四個螺旋槽通道,以圓柱形作為通道最外緣形狀,內圓母線與中軸線成一定的夾角,形成錐面如圖2(a) 。圖2(b) 展示螺旋槽流域。網格劃分依據開口角度、錐面傾角和轉子體高度等變量來進行,可使在初始條件下每個單元能夠保留大約20個分子。

圖2 單螺旋轉子的3D模型

圖3(a)表示轉子的螺旋槽通道的示意圖,采用不同的內圓半徑和螺旋升角,以獲得不同的轉子形式。圖3(b)表示一個劃分好網格的抽氣通道區域,劃分依據為自定義坐標。

圖3 轉子計算域

2、結論

DSMC 方法在高真空干泵的應用中,可以有效對螺旋級轉子的性能進行模擬,能夠得到以下結論:

(1) 泵的抽氣系數在轉子厚度的不斷增加中呈現的總體趨勢為:一直上升,至一峰值后出現下降狀態。在開始的一段范圍內,遞增的轉子厚度形成了遞增的通道長度,有利于減弱反流作用,當轉子厚度超過一定值繼續增加時,過長的抽氣通道內,分子形成更為頻繁的碰撞過程,氣體分子流通受到影響,抽氣系數降低。

(2) 在螺旋槽開口角逐漸增大時,泵抽氣系數的整體變化趨勢為:先增加至一個峰值后減小。氣體分子的流經通道會隨著開口角的增加而增大,更大的通道會流通更多的氣體分子,進而提高抽氣系數,然而當分子數量過多時,在有限的通道體積內會產生更多的碰撞,分子的流通受到影響,使抽氣系數降低。

(3) 在轉速不斷增加過程中,抽氣系數一直上升。氣體分子在通道內的運動依靠轉子轉動的攜帶作用,高轉速的轉子在工作過程中形成高速的運動分子,增強氣體分子的流通,提高了泵的抽氣系數。

(4) 在入口壓力為10-4 ~10-1Pa 的情況下,本文開發的螺旋級轉子數值計算模型與實驗結果吻合較好,誤差小于6.75%,滿足工程設計要求。