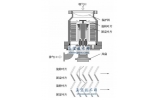

基于Pro/E的渦輪分子泵渦輪葉片的程序設計

在Pro/E 環境中針對渦輪分子泵的渦輪葉片(動片和靜片)編寫了專用的3D 模型設計程序,使渦輪分子泵繁瑣的葉片建模變得快速、簡潔而準確。通過引用該程序,在規劃好渦輪葉片參數的情況下,在數十秒時間內即可創建出一片渦輪葉片的3D 模型,大大縮短了產品的3D 建模周期,降低了設計成本,尤其是在產品設計初期需對葉片參數反復修改和調整進而優化產品性能的情況下,更能顯示出該程序的優越之處。

目前國內外主流渦輪分子泵的渦輪葉片從制造獲得角度上劃分有兩種:扭制葉片和銑制葉片,而銑制類渦輪動片分為組合式和整體式。渦輪分子泵葉片種類及級數較多,約23 級~35級,在設計初期,設計師需花大量的時間來進行產品葉片的3D 建模,而這些葉片總體上都屬于類葉片,即本質都是渦輪葉片,只是不同種類葉片的厚度、葉齒傾角、葉齒齒數、葉齒厚度等參數各異而已,設計師們雖可按部就班的修改各參數進而“復制”而得各類葉片,但重復的修改過程較為繁瑣,時間成本高,工作效率低,且冗余的“復制”工作容易導致思維混亂而出錯。

為了讓3D 建模工作變得簡潔,為了讓設計師們用更多的時間和精力花在產品的性能優化及參數設計工作上,在Pro/E 環境下,筆者針對分子泵中組合式銑制類渦輪葉片編寫了專用的3D 建模程序,通過引用該程序,使原本繁瑣的3D 建模工作變得快速、簡潔而準確,大大縮短了產品的研發周期,節約了產品的研發成本。尤其是在產品設計初期,為了優化產品性能,需對葉片參數的設計反復修改同時要求3D 結構實時相應變更進而便于結構、性能分析時,該專用程序呈現出了巨大的優點。

Pro/E程序設計簡介

在Pro/E 中,“程序”是零部件設計的一個重要工具,它可以看成是一個記錄文件,記錄著模型產生的軌跡及充要條件,包括所有特征的建立過程、參數、尺寸及參數關系控制等模型信息,用戶可以通過編輯“程序”來方便控制零部件的設計;通過“程序”可以控制零件環境中特征的出現與否、尺寸的大小和部件環境中零件的出現與否、零件的個數等;完成零部件“程序”設計后,當讀取零部件時,根據其各種變化情況,可以通過簡單明了的對話框問答方式獲得滿足需求的各種3D 模型,而且可以利用“程序”將零件模型轉變成零件族的實例,進而方便建立零件族表(如公司標準件、通用件、類零件等),以供設計師們方便快捷引用,使產品的設計更具彈性,從而更容易建立產品零件庫,縮短設計周期,降低設計成本,實現產品設計快速響應的要求。

Pro/E 的“程序”有嚴格、統一、規范的結構,由五個部分順序構成,它們分別是“程序標題”、“輸入提示信息”、“輸入關系式”、“添加特征或零件”和“質量屬性”,用戶不得隨意混亂這五個部分的位置,編輯程序時也必須嚴格按照這五個部分順序編寫。

新葉片的3D 模型創建算例

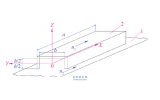

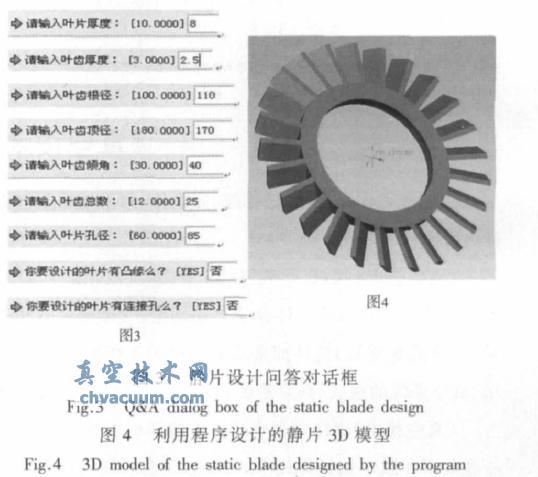

程序設計完畢后,通過上述操作或者點擊工具欄“再生模型”按鈕進入新葉片設計過程,至此,在計算機性能保證的情況下,可以方便快捷的在10 s~20 s 短短時間內利用對話框問答的方式快速設計出符合要求的任意參數的渦輪葉片(動片、靜片均可)。如我們設計一片“葉齒傾角40°、葉齒厚度2.5 mm、葉片厚度8 mm、葉齒根徑110 mm、葉齒頂徑170 mm、葉片孔徑85 mm、葉齒齒數25 齒、無凸緣、無連接孔”的靜片,對話框問答如圖3 所示。所建立的3D 模型如圖4 所示。

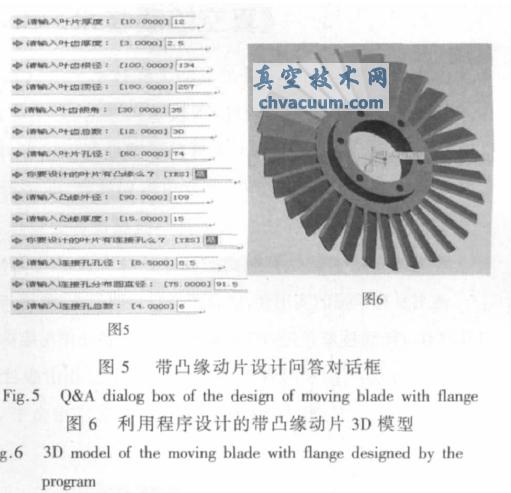

又如我們設計一片“葉齒傾角35°、葉齒厚度2.5 mm、葉片厚度12 mm、葉齒根徑134 mm、葉齒頂徑257 mm、葉片孔徑74 mm、葉齒齒數30齒、凸緣厚度15 mm、凸緣外徑109 mm、連接孔孔徑8.5 mm、連接孔數目6 個均布、連接孔分布圓直徑91.5”的動片,對話框問答如圖5 所示。所建立的3D 模型如圖6 所示。

在Pro/E 環境下針對渦輪分子泵的銑制類葉片編寫了專用的3D 建模設計程序,通過引用該程序,大大提高了葉片的3D 建模效率,讓繁瑣的3D 模型設計工作變得快速而準確,在縮短了產品研發周期、降低了產品研發成本的同時,也大大提高了產品設計的可靠性。本程序在多種分子泵產品的設計中得到了很好的應用,效果甚佳,尤其是在眾多新產品的研發過程中發揮了顯著的作用。

參考文獻

[1] 劉安良,靳毅.渦輪分子泵葉片的結構設計與分析[J].真空, 2010,47(04):69- 71.

[2] 二代龍震工作室.PRO/MECHANICA Wildfire 3.0/4/0 結構/ 熱力分析[M].北京:電子工業出版社,2008.

[3] 孫江宏,等.Pro/ENGINEER Wildfire 3.0 中文版企業應用與工程實踐[M]. 北京:清華大學出版社,2007.

[4] 達道安. 真空設計手冊[M]. 北京:國防工業出版社,1991.

[5] 楊乃恒.真空獲得設備.2 版[M]. 北京:冶金工業出版社,2001.