機械真空泵油的過濾與更換

機械真空泵如果在運行中遇到如下情況,則造會成泵的損壞:

(1)在泵的運行過程中油中混入大量的水,使泵的潤滑和密封性能變壞,入口真空度上不去。如果繼續運行會使泵溫升得很高,拉傷泵腔及泵腔內的轉動元件,甚至卡死。

(2)一些粉塵狀雜質進入真空泵內混入油中,這些雜質逐漸沉積在油箱底部,使油路系統堵塞,使泵出現缺油運行,也使泵的潤滑和密封性能變壞,極限真空度變差,這時泵會發出“嘎嘎”清脆的聲音。如果此時泵停止運轉一會兒,讓油返流回泵腔少許再重新啟動泵,則在短時間內泵的極限真空會很好,但運行幾分鐘后又會有同樣的現象出現,泵的極限真空又變差。如果繼續運行,也會損壞泵腔及轉動件。

(3)有較大的顆粒狀雜質進入泵內,使泵腔直接拉傷。

用于真空干燥設備的真空系統經常會出現上述引起機械真空泵損壞的現象。因為真空干燥處理的目的就是為了排除水蒸氣。另外,被干燥的材料或產品在干燥前的儲運及制造過程中以及真空罐本身在敞口期間,難免帶進不少粉塵和顆粒狀雜質。在真空系統處于高壓力抽氣階段時,這些雜質有可能被湍流狀氣流帶進真空泵的泵腔內。

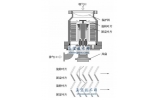

為了避免出現由于上述原因而導致機械真空泵損壞,除了要求在工藝過程中盡量使真空系統清潔外,可在真空泵的進氣口安裝過濾網,阻擋從進氣口可能進入到泵腔的雜質污物。在泵的進氣口處設置捕污腔,防止萬一泵進氣口的網破壞或別的原因使污物進入進氣口,也只能落在捕污腔中,而不會進入到真空泵腔內。

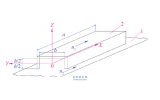

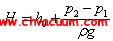

為防止泵油中的粉塵、顆粒物質隨泵油一起進入泵腔,對某些工藝過程,在泵運轉過程中應設有連續泵油過濾裝置。灰塵、雜質及被污染的油沉入主油箱底部后,通過回油管流入副油箱經過分離、沉淀,乳化后的油、水、灰塵和雜質沉入副油箱底部由排放閥定期放出,而相對干凈的油則由設于副油箱中上部的過濾器過濾后經進油管進入分油腔后供給端蓋和泵腔工作。過濾器內的過濾芯在油經過時擋住了機械污染物,凈化了泵油。在過濾器上常常設置壓力表以顯示過濾器是否堵塞。當壓力增加,油不能正常流動時,即為過濾器堵塞,應更換或清洗過濾芯。

旋片泵一般每周檢查一下油量。換油的時間間隔依工作條件而定。一般因油潤滑不良、油分解或污染物太多使泵極限壓力上升時,就需要更換油了。