加氫處理潤滑油基礎油對真空泵油性能的改進

采用優質加氫處理的潤滑油基礎油生產真空泵油,改進油品性能;并從理論上分析化學組成對油品性能的影響。

1、真空泵油及基礎油現狀

隨著國內真空行業的發展,對真空獲得設備用油(統稱:真空泵油)的需求量越來越大,質量要求也越來越高。由于礦物油型真空泵油本身固有的缺陷,將逐漸被性能更好、用途更廣泛的合成型真空泵油所取代;此外,為了減少油品對系統和環境的污染,已經出現了少量號稱21世紀綠色真空泵的無油泵(干泵)。但由于合成型真空泵油制造特殊、工藝復雜、價格很昂貴,國內生產和使用的廠家都較少,因此目前合成油還主要是用在一些特殊場合或性能先進的設備上。此外,無油泵還處于前沿開發的階段,因此礦物油型真空泵油仍占據著很大的市場份額。

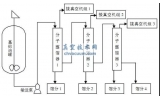

為滿足市場對油品性能和經濟效益兩方面的要求,現階段迫切需要改進礦物油型真空泵油的性能。改進油品性能的途徑很多,除生產工藝和精制手段等方面外,選用精制深度更高、組成結構更合理的基礎油就成了很關鍵的問題。礦物油型真空泵油一般都是選用高粘度指數的石蠟基潤滑油基礎油經特殊處理制成的,但隨著1992年潤滑油市場的放開,國外潤滑油大量涌入,國內潤滑油市場競爭激烈,造成基礎油生產的工藝技術有了較大的改進,用加氫處理工藝生產的潤滑油基礎油(下稱:加氫油)將逐漸成為潤滑油基礎油市場的主流。通過對油品性能和組成的研究,北京石大中油公司率先采用優質進口加氫石蠟基潤滑油基礎油開發生產了“石大”牌(SD)系列真空泵油,產品性能良好。

2、選擇加氫油的理論依據

2.1、加氫油特點

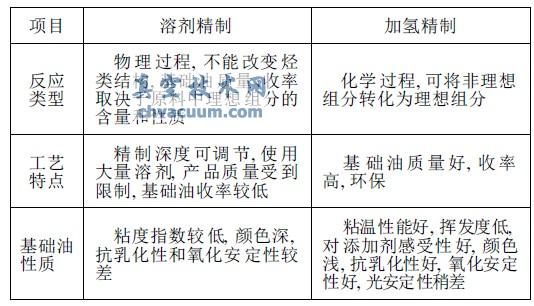

潤滑油加氫處理是近年來發展起來的臨氫轉化生產工藝,其主要作用是對油品進行化學改質,大幅度改善基礎油的粘溫性能和脫除大量雜質,將多環芳烴、膠質、瀝青質等非理想組分轉化為理想組分。與目前普遍應用的溶劑精制工藝相比,加氫精制工藝有許多優點,表1中對兩種精制工藝的相關內容進行了比較。

2.2、加氫油反應機理

加氫裂化的反應機理主要包括:稠環芳烴及不飽和烴的加氫反應,生成的稠環環烷烴開環,正構烷烴或烷基側鏈的異構化反應,大分子烴變成小分子烴的裂化反應以及脫硫、脫氮、脫烷基反應。

隨著加工深度的提高,芳烴飽和程度增加,芳烴總含量降低,飽和烴總含量增加。由于開環及脫烷基反應的增加,使單環芳烴在芳烴總含量中的比例增加,帶長側鏈的單環環烷烴或芳烴增多。此外,雜質的含量也大幅度降低了。這些反應使得基礎油具有高粘度指數、低凝點、顏色得到改善,穩定性增強,而且由于芳烴得到了飽和,抗乳化性能也提高了,油品的氧化安定性也有所改善。

表1 溶劑精制與加氫精制的比較

2.3、真空泵油的性能改進分析

根據油品在使用中的工作狀況,我國已制定了真空泵油的行業標準SH0528-92(礦物油型真空泵油標準)和SH0529-92(礦物油型擴散泵油標準)。下面就對加氫油生產的真空泵油在飽和蒸汽壓、極限壓強、粘度指數、氧化安定性等方面的改進進行分析。

2.3.1、飽和蒸汽壓

為了獲得高真空,希望油品在冷凝器溫度下有較低的飽和蒸汽壓;使真空泵能獲得較高的真空;同時又要求油品在蒸發器溫度下,應具有盡可能大的飽和蒸汽壓,使得泵在較高的出口壓力下工作。

一些質譜組成分析結果表明,與溶劑精制油相比,加氫油具有芳烴含量低、飽和烴含量高的特點。從化學組成上分析,隨著分子量增大,直鏈烷烴分子間的色散力增加,蒸汽壓降低,需要從外界供給較大的能量才可使其蒸汽壓提高到與大氣壓相等,因而沸點相應增高;而對于碳數相同的烷烴異構體而言,分子支鏈增多時,分子趨于球形,分子間距離增大,色散力相應減弱,則油品蒸汽壓會升高。環烷烴性質與烷烴相似,因此加氫油中含量較多的帶長側鏈的單環環烷烴或芳烴有利于真空泵油降低飽和蒸汽壓。

2.3.2、極限壓強

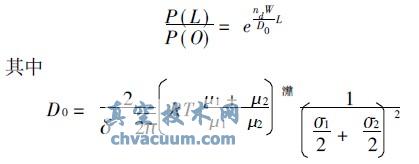

極限壓強是真空設備的關鍵性指標,其大小取決于泵本身的漏氣和工作液的蒸氣壓強。以擴散泵為例,根據擴散理論,有如下關系式。

泵工作壓縮比

式中:nd——蒸汽分子密度;W——蒸汽從噴嘴流出后的流速;L——蒸汽流的有效長度;D——經驗系數;R1——氣體分子直徑;L1——氣體分子量

可以看出油品的種類和組成對真空泵的極限壓強影響很大。與溶劑精制油相比,由于加氫油制得的真空泵油沸點高,分子量較大,即公式中的蒸汽分子直徑R2和分子量L2大,相應的氣體與蒸汽間的擴散系數D0就小,所以壓縮比就大,對一定的出口壓強P(L)而言,極限壓強P(O)就小些。這說明用加氫油生產的真空泵油沸點高,組成合理,有利于獲得高真空;且由于該油餾分窄,精制深度高,抽氣速率也有所提高。

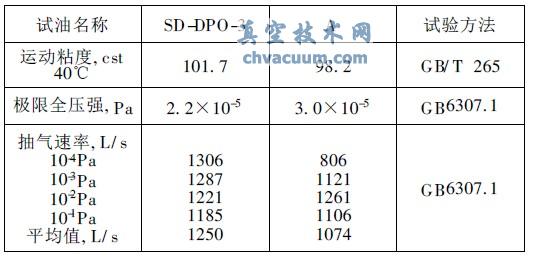

從“石大”牌真空泵油性能測試結果中也能看出這一點。表2對比了“石大”牌擴散泵油(SD-DPO-3)與用普通溶劑精制油制得的擴散泵油(A油)的真空性能,結果表明:極限壓強和抽氣速率指標都有了一定程度的提高。

表2 SD-DPO-3與A油極限壓強和抽氣速率對比結果

測試泵:北京儀器廠K-200擴散泵

測試真空計:北京大學DL-9計

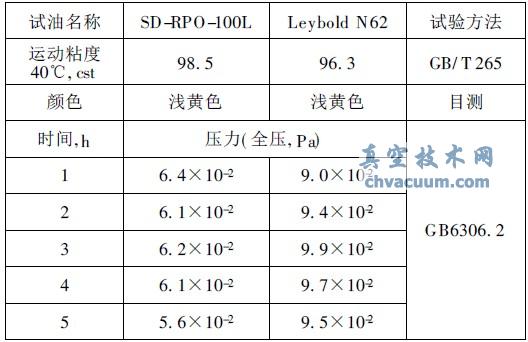

表3對比了北京石大中油公司最新研制的“石大”牌直聯泵油SD-RPO-100L與德國產萊寶泵專用油N62在萊寶真空泵上測試的極限壓強性能。結果表明:國產油的真空性能指標不亞于進口油。

表3 SD-RPO-100L與LeyboldN62的極限壓強對比結果

測試泵:LeyboldTrivavD16C型雙級油封式旋片泵;測試真空計:北京大學DL-9計

2.3.3、粘溫性能

油品粘溫性能的優劣水平是用粘度指數來表征的,它是衡量基礎油加工中精制深度最重要的指標,也是判斷潤滑油油源的標志。從化學組成上分析,烷烴和少環長側鏈環烷烴和芳烴的粘溫性能都好于多環多側鏈環烷烴和芳烴;膠質等稠環化合物的粘度指數極低。

由于要求油品在低溫下能使泵迅速啟動,在高溫下又能具有良好的密封性,同時使泵內溫升較低,因此油品的高粘度指數對真空泵的正常運轉是非常重要的。尤其是近年來出現的直聯高速旋片式真空泵的出現,轉速已提高到1000~3000r/min,這就使油分子的內摩擦增大了,油品溫升也更高,因此對油品的粘度指數要求更嚴格了[7]。因此,由基礎油性質決定了加氫油制得的真空泵油的粘度指數(一般VI≥100)要好于普通溶劑精制油的產品(一般VI≥90)。

2.3.4、氧化安定性

由于油品在泵內要經受長期的加熱、汽化、(噴射)、冷卻等過程,因此要求油品要具有良好的熱安定性和氧化安定性,避免熱解產物和氧化產物污染系統,降低極限真空度。

烴類氧化是一個自由基自動氧化過程。油品氧化安定性與非烴雜質和化學組成有密切關系。環己烷和C12以上的大環化合物由其自身結構決定了其張力能很小或等于零,因此具有穩定的構象,所以基礎油中的烷烴和環烷烴對氧化安定性都是有正影響的;而基礎油中芳烴、膠質對氧化安定性是有負影響的。其中適量的少環芳烴對氧化安定性有利,但不能過多。多環芳烴含量越高,油品的氧化安定性越差。陳國銘等人認為我國石蠟基基礎油氧化安定性差的原因除與其中天然硫化物含量低有關外,沒有將其中的稠環芳烴及極性化合物降低至較低水平

也是原因之一。而通過加氫精制工藝處理油料可以很好地解決這一問題。此外,Fenske發現芳烴含量為15%~20%的基礎油氧化安定性最好。Fuchs和Burn等也提出過最佳芳烴的概念,他們認為在硫含量大于0.1%時,就氧化安定性而言,最佳芳烴含量為10%~20%。因此,對加氫油而言,隨著加工深度的提高,芳烴飽和程度增加,芳烴總含量降低,飽和烴總含量增加,非理想組分含量大大減少,其氧化安定性會越好,表現在真空泵油指標上就是降低了油品酸值,延長了油品使用壽命。

2.2.5、揮發性

如果油品中含有易揮發的輕組分,那么就會通過泵油的返流或反擴散進入系統,降低泵的極限壓強和抽氣速率。油品中飽和烴(烷烴、環烷烴)的揮發性比芳烴小;粘度指數高的油品揮發性小。相同粘度時,加氫油的沸點高于溶劑精制油,說明其揮發度低于溶劑精制油,這表現在真空泵油指標上就是其閃點很高;此外窄餾分和深度精制也有助于降低油品的揮發性。

2.2.6、抗乳化性能

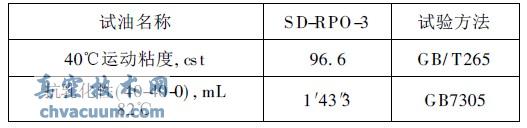

加氫油精制深度加深,因而抗乳化性能也有所改善。表4給出了“石大”牌普通真空泵油(SD-RPO-3)的抗乳化性能測試結果,結果表明:油水能夠迅速分離,油層和水層界面清楚,水層透明。

表4 SD-RPO-3的抗乳化性

3、結論

根據真空泵油的使用要求,以及上面對油品性能與化學組成之間關系的分析可以看出,加氫油具有生產優質真空泵油的理想組分,即:液體烷烴、環烷烴、少環長側鏈環烷烴和芳烴。通過對加氫油和溶劑精制油一些性質的比較,以及對加氫油制得的真空泵油性能指標的分析,可以看出加氫油性能優于溶劑精制油,加氫油制得的真空泵油在極限壓強、抽氣速率、飽和蒸汽壓、粘度指數、顏色、抗乳化等許多性能上都有所改進。此外,加氫油價格比合成油便宜,從經濟效益上看也是有利的。