汽輪機組真空系統泄漏原因分析

真空系統的嚴密性下降將導致汽輪機排汽溫度上升,增加冷源熱損失,并使得有效焓降減少,循環效率下降,甚至影響機組的出力.另一方面,空氣進入凝汽器會導致凝結水含氧量不合格,腐蝕鍋爐、汽輪機設備.因此,對真空系統嚴密性的要求非常嚴格.國家電力行業標準規定,大型汽輪機組真空嚴密性試驗結果應不大于0.4Kpa/min.徐州發電廠目前的四臺N137-135/550/550 型和四臺N 220-130/535/535 型機組,自1976 年陸續投產以來,在生產中發現隨著機組運行時間的增加,220MW 機組真空嚴密性普遍不如137.5MW 機組,并多次出現超標現象,直接影響了機組運行的安全性和經濟性.本文結合現場維修情況,分析了汽輪機真空系統漏空的原因,并提出了提高機組嚴密性的措施.

機組真空嚴密性的調查

2003年及2004年1、2月份徐州發電廠5~8號機組真空嚴密性的檢測結果見表1:

表1 #5 ~ 8 機真空嚴密性試驗統計表(單位:kPa/min)

標注“3 ”表示真空嚴密性試驗結果超標,標準為不超過0.4KPa/min.

由表1 可以看出,5~8號機真空嚴密性一直較差,尤其在寒冷季節,真空嚴密性普遍超標.6、7、8、9四個月份天氣炎熱,機組真空低,四臺機真空嚴密性雖合格,但接近標準上限.經驗表明,機組真空系統出現漏空的可能性較大,且以往多次真空嚴密性差均由真空系統漏空造成,因此解決真空系統的漏空問題是解決真空嚴密性的主要任務。

真空系統漏空的檢測及問題分析

真空系統傳統的查漏方法是通過觀察蠟燭火焰搖曳情況,來確定漏氣位置.另外還可用肥皂液涂抹在所有可疑點上,根據肥皂水泡沫是否被吸入來判斷是否漏氣.這兩種方法只能用來確定大量漏氣的地點,無法確定較小的漏空位置.此外,使用火燭查漏時,還會威脅到氫冷發電機組的安全.應用氦質譜檢漏儀進行汽輪機組真空系統的檢漏具有快速、準確、重復性好、穩定性強、靈敏度高等優點,且可在機組運行狀態下快速、準確地捕捉到漏點,與傳統的檢漏手段相比具有明顯的先進性,是目前汽輪機真空系統查漏最先進的方法.為了及時準確的監測到漏點,我廠利用氦質譜檢漏儀對嚴密性較差的5#機組進行檢測,結果如表2所示:

表2 #5機組大修前氦氣檢漏統計表

負荷:217.8MW 真空:-98.5 KPa 低壓軸封汽壓力:0.03 MPa 2004年2月5日

結合氦氣檢漏記錄,在排除客觀因素外,對汽輪機真空系統漏空的因素歸結如下:

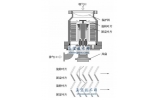

(1) 低壓防爆門的泄漏1 低壓防爆門靠壓緊圈與門座之間石棉墊來密封(見圖1(a)).機組數次開停機后,石棉墊彈性消失,因此極容易從螺栓孔和壓緊圈內側漏空.

圖1 改造前、后的防爆門結構對比

(2) 低壓汽封徑向間隙偏大1試驗中發現,當低壓軸封供汽壓力在正常值時,真空嚴密性較差,但當低壓軸封供汽壓力提高到一定數值時,真空系統嚴密性可達到0.4Kpa/min.這說明低壓側汽封在機組正常運行時大量漏空,引起漏空的主要原因是汽封間隙過大和間隙分配不合理.

(3) 汽缸嚴密性能差1我廠的低壓缸和排汽缸設計成分段式1這種結構雖然便于制造,但容易產生變形.機組隨著運行時間的增加,低壓缸變形增大,特別是在圖2所標出的低壓缸中段與1、2號低壓缸結合部位變形最大.大修中通過測量發現,該處未緊螺栓時間隙最大為1.0mm,緊螺栓后仍存在0.30~0.40mm的間隙;

圖2 低壓缸變形部位示意圖

另外低壓進汽處汽缸也有0.60~ 0.70mm 的脫空值,緊螺栓存在0.20~0.30mm間隙,再加上低壓缸與排汽缸結合面的水平法蘭結合面有凸凹不平的現象,且螺栓分布不合理,緊力不足,導致輕易從螺栓處漏空.此外,我廠低壓汽缸結合面使用的涂料是用清油、黑鉛粉、紅丹粉等按比例自制而成1這種涂料粘度小、密封效果差, 在汽缸結合面上有缺陷的部位使用時很容易產生泄漏.

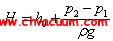

相關內容: