基于Pro/E和ANSYS的發(fā)電機(jī)轉(zhuǎn)子橫截面的應(yīng)力分析

出口越南的某臥式水輪發(fā)電機(jī)組,其單機(jī)容量為額定功率6750kW,額定轉(zhuǎn)速1000r/min。針對(duì)其單機(jī)容量、轉(zhuǎn)速高等特點(diǎn),在簡要介紹轉(zhuǎn)子部件結(jié)構(gòu)特征的基礎(chǔ)上,重點(diǎn)通過對(duì)機(jī)組額定與飛逸工況下,發(fā)電機(jī)轉(zhuǎn)子橫截面結(jié)構(gòu)應(yīng)力分析的實(shí)例,介紹了Pro/E模型的導(dǎo)入以及有限元分析方法,最后對(duì)計(jì)算結(jié)果進(jìn)行分析總結(jié)。分析過程中實(shí)現(xiàn)了Pro/E建模和ANSYS的仿真相互集成,通過軟件各自的優(yōu)勢完成了模型建立和有限元分析。分析結(jié)果表明,主軸及磁極的結(jié)構(gòu)達(dá)到了設(shè)計(jì)要求,與傳統(tǒng)計(jì)算方法相比,其精度更能滿足工程要求,且效率高。

目前,在水電設(shè)備制造業(yè)中,大容量、高轉(zhuǎn)速臥式水輪發(fā)電機(jī)組的成功研制、開發(fā),在國內(nèi)極為少見。越南水電站6750kW、1000r/min的水輪發(fā)電機(jī)組是我國出口的最大容量的臥式高速混流式水輪發(fā)電機(jī)組。為優(yōu)化機(jī)組結(jié)構(gòu)、提高效率,轉(zhuǎn)子部分采用主軸、磁軛整體鍛造,磁極采用鴿尾和斜鍵固定,以及兩軸承布置方式(水輪機(jī)與發(fā)電機(jī)共用一根主軸)。文獻(xiàn)研究表明了大容量、高轉(zhuǎn)速意味著,在相同的功率情況下,機(jī)組結(jié)構(gòu)緊湊,尺寸相對(duì)較小,機(jī)組成本低,經(jīng)濟(jì)效益顯著,備受廣大用戶歡迎。在中高水頭的水力資源開發(fā)中,高速臥式水輪發(fā)電機(jī)組是一種結(jié)構(gòu)簡單、性能優(yōu)良、安裝維護(hù)方便的機(jī)型。相對(duì)立式機(jī)組而言,它可降低廠房高度,減少電站開挖,降低電站投資;在安裝、使用、維修、保養(yǎng)上比立式機(jī)組方便。

隨著機(jī)組的大型化、高速化,臥式機(jī)組的主軸及磁極的結(jié)構(gòu)設(shè)計(jì)[3]成為整個(gè)項(xiàng)目開發(fā)的關(guān)鍵技術(shù)之一。文獻(xiàn)表明:發(fā)電機(jī)主軸及磁極受力非常復(fù)雜,以往大多數(shù)都是用公式進(jìn)行計(jì)算。傳統(tǒng)的經(jīng)驗(yàn)設(shè)計(jì)和模仿方法已經(jīng)不能滿足機(jī)組的設(shè)計(jì)精度。本文利用Pro/E建模和ANSYS進(jìn)行有限元分析計(jì)算,在保證軸系剛度、軸系的臨界主速等滿足要求的條件下,采用了兩軸承布置方式,并模擬機(jī)組的受力特性,獲得了轉(zhuǎn)子橫截面的應(yīng)力分布規(guī)律。該方法可以推廣到其它高速旋轉(zhuǎn)零部件的精確計(jì)算。

1、水輪發(fā)電機(jī)組主軸及磁極模型的建立

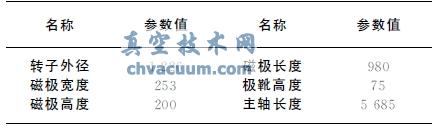

本文涉及的臥式發(fā)電機(jī)組轉(zhuǎn)子的主要外形尺寸如表1所示。

表1 轉(zhuǎn)子主要外形尺寸

發(fā)電機(jī)的轉(zhuǎn)子外緣在飛逸轉(zhuǎn)速時(shí)的單位質(zhì)量的離心力———離心力系數(shù),它是衡量轉(zhuǎn)子結(jié)構(gòu)設(shè)計(jì)難易程度的一個(gè)指標(biāo)。當(dāng)離心力系數(shù)達(dá)到2000以上時(shí),設(shè)計(jì)時(shí)對(duì)轉(zhuǎn)子的結(jié)構(gòu)應(yīng)力必需特別加以關(guān)注。已知:

式中:Ck為飛逸轉(zhuǎn)速時(shí)轉(zhuǎn)子外緣的離心力系數(shù);

Nr為發(fā)電機(jī)的飛逸轉(zhuǎn)速,r/min;

Dr為發(fā)電機(jī)轉(zhuǎn)子外徑,cm。

該機(jī)組的飛逸轉(zhuǎn)速達(dá)到1720r/min,其離心力系數(shù)達(dá)到約4062,由此可見轉(zhuǎn)子的設(shè)計(jì)是機(jī)組的難點(diǎn)之一。通常轉(zhuǎn)速大于750r/min的機(jī)組,轉(zhuǎn)子采用主軸、磁軛和極身整鍛加工,其加工量大,周期長,精度要求高。按照目前的技術(shù)和原材料水平,通過對(duì)幾種方案的分析比較,最終確定主軸、磁軛整體鍛造,磁極采用鴿尾和斜鍵固定的結(jié)構(gòu)。三維實(shí)體模型如圖1所示。主軸與磁軛采用鍛鋼35CrMo整體鍛制,磁極沖片采用WDEL450,磁極壓板采用鍛鋼40CrNiMo鍛制。利用Pro/E建模軟件建立主軸及磁極的橫截面模型,并將不需要的細(xì)節(jié)盡量簡化,比如分析中不需要的倒角或圓角等,以保證模型的精簡,減少模型改變的可能性。橫截面模型如圖2所示。

圖1 機(jī)組主軸及磁極三維實(shí)體模型

圖2 機(jī)組轉(zhuǎn)子橫截面模型

4、結(jié)論

1)該兩支點(diǎn)臥式水輪發(fā)電機(jī)組轉(zhuǎn)子部分結(jié)構(gòu)簡單、性能優(yōu)良。相對(duì)立式機(jī)組而言,它可降低廠房高度,安裝、維護(hù)費(fèi)用低,降低電站投資。

2)根據(jù)有限元計(jì)算的數(shù)據(jù)分析得出,額定及飛逸工況下,磁極應(yīng)力安全系數(shù)分別為3.45和1.31;額定工況下主軸結(jié)構(gòu)安全系數(shù)為2.41;磁極外徑最大徑向變形為0.626mm。飛逸工況可運(yùn)行次數(shù)為63210次。該發(fā)電機(jī)組的主軸及磁極結(jié)構(gòu)滿足實(shí)際使用要求。

3)介紹了利用ANSYS進(jìn)行有限元分析的方法,能夠更好地利用已有的CAD圖形資源。與傳統(tǒng)計(jì)算方法相比節(jié)省了大量建模時(shí)間,且具有較好的計(jì)算精度。為相關(guān)產(chǎn)品的設(shè)計(jì)和研究提供了計(jì)算分析手段。