基于Pro/E模型的MATLAB/Simulink模型轉換

Pro/E模型與MATLAB/Simulink模型表達方式的不一致直接影響了兩者間進行聯合仿真.從Pro/E裝配模型到MATLAB/Simulink模型的轉換分為裝配模型信息的提取和接口信息轉換兩部分內容;前者采用的是基于特征設計術和分層、分類的方法來提取信息的,而后者是把.xml作為中性文件將信息從Pro/E到MATLAB/Simulink間進行映射.其中后者還涉及Pro/E裝配模型的約束關系到機構間運動副的轉換,采用的是基于約束度的組合推理算法實現簡單約束轉運動副,并對螺旋法轉運動副進行了理論研究.最后用轉換挖掘機實例證實了上述研究方法的可行性,解決了利用Pro/E和MATLAB/Simulink進行聯合仿真所遇到的相關技術性問題。

虛擬樣機技術作為一種復雜產品的研究設計方法,已廣泛應用于企業中,它是以三維建模技術、多領域仿真分析軟件為基礎,對產品進行仿真分析.這種技術可以縮短產品的開發周期和降低成本.基于ADAMS與三維造型軟件的虛擬樣機技術相對來說已經比較成熟了,但基于Simulink與三維造型軟件的虛擬機技術仍然面臨著接口標準不一致的難題.Simulink剛體信息可以通過提取裝配仿真過程中模型信息獲得,但零部件運動副卻無法通過定義獲取,所以無法從裝配產品中直接轉Simulink模型.由于目前商品化軟件(ADAMS)對機構運動副信息的處理全部采用交互式添加運動副的方式來完成,無法通過直接模型轉換獲取運動副,這就為仿真前處理增加了大量工作量.Turner等在這方面作了大量的研究,這為基于樣機技術的模型轉換提供了參考,但實現仍然受到限制。

MATLAB/Simulink作為多領域仿真分析工具,其自身的建模功能相對薄弱,而Pro/E強大的三維設計功能可以滿足復雜產品的虛擬設計與裝配.但由于基于MATLAB和Pro/E的虛擬樣機技術,需要對不同接口形式進行轉換,這為虛擬樣機技術的實現造成了一定困難.所以有必要對Pro/E模型與MATLAB/Simulink的多領域模型間的數據映射和轉換進行研究,實現2種模型在接口間的轉換。

1、模型的表達

基于特征參數化方式的造型軟件Pro/E,與基于數學方程實現模型設計的Matlab/Simulink對模型的表達是不一樣的.在Pro/E環境下裝配模型的表達包括零件信息和零件間的約束關系.零件信息一般包含:質量、密度、轉動慣量、單位、ID號,常見約束關系有配對、插入、相切和坐標系等,每個約束關系都有一定的約束度,如配對中的共面約束有3個約束度,限制了2個旋轉自由度和1個移動自由度.所以Pro/E裝配模型是由多個零件通過空間中一系列的約束關系組合而成的.

MATLAB/Simulink模型的表達是由剛體、運動副等基本元素通過拓撲結構連接而成的.其中拓撲結構就是多體系統中各剛體的連接方式.以簡單的二桿機構為例,兩剛體通過旋轉副連接在一起,如圖1所示。

圖1 簡單二桿機構

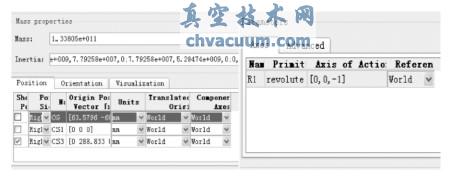

進行結構和運動仿真的MATLAB/Simulink軟件,由于不需要反映模型的外觀信息,模型表達相對比較簡單.一般分為剛體和運動副信息的表達,其中剛體本身只需要記錄質量、重心、轉動慣量,運動副表達包括了運動副類型、運動副坐標信息,如圖2所示。

圖2 剛體和運動副參數

2、模型轉換方案

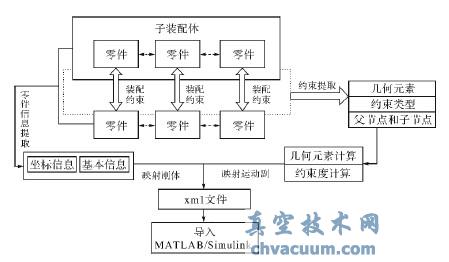

三維裝配模型間的轉換在于模型表達信息的映射,一般將三維裝配模型轉換分為零件層次模型映射和裝配約束映射.用Pro/E提供的二次開發工具Pro/Toolkit對零件信息和約束信息進行有效提取,對提取的零件信息可以直接映射到MATLAB/Simulink剛體信息,而對于裝配約束信息的映射,包括了約束轉運動副,這也是整個模型轉換的關鍵點.這里采用了組合推理方式實現約束轉運動副:先識別零件間所有約束的類型,通過約束計算獲取兩零件間約束度,判斷出兩零件的運動副類型;再計算所有約束作用下運動副幾何元素,來確定運動副方向;最后以.xml作為中性文件,實現模型信息映射表達.整個轉換過程如圖3所示。

圖3 轉換實現流程

這種方法能夠完整地提取產品的裝配信息,將零件信息與約束信息進行有效轉換,并向xml文件不同層結點寫入信息,建立了信息之間的映射關系.有效地將Pro/E強大的建模功能融入Simulink仿真過程中,降低了建模的難度,并具有一定的可擴展性。

5、結論

采用了基于特征設計技術和分層、分類的方式對裝配模型信息進行提取和基于約束度組合推理的算法實現了簡單約束轉運動副,能將Pro/E模型轉換為Simulink模型.上述過程建立了從Pro/E數據到Simulink的映射關系,從而能在Simulink環境下完成裝配模型的重構。這樣可以將造型軟件和仿真軟件有機結合在一起,進行聯合設計,實現高效率的產品設計與優化。