LNG接收站海水循環泵的關鍵技術與國產化研究

海水循環泵是LNG接收站中的一個重要設備之一,主要功能是輸送海水作為LNG汽化的熱源。在已建的LNG項目中,海水循環泵主要由國外公司所壟斷。2013年,首臺國產海水循環泵在唐山LNG項目中進行調試運行,開創了海水泵的國產化實踐之路。國內一些泵業公司開始重視LNG項目中海水循環泵產品的研發和國產化研究,取得了較好的效果。概述了海水循環泵的結構形式、執行標準、關鍵技術以及CAE優化設計。海水循環泵的國產化對于LNG項目的關鍵設備投資和維護具有重要的意義。

一、前言

LNG(Liquefied Natural Gas),即液化天然氣的英文縮寫。天然氣是在氣田中開采出來的可燃氣體,其主要成分是甲烷。LNG是將常壓下氣態的天然氣深冷到-162℃,使之凝結成液體,便于儲存和運輸。2006~2014年,我國三大石油公司及其子公司在沿海地區建設投入運行管理的LNG接收站已有12個(見下表),年接收能力3 500萬t;預計到2020年,全國將建成25個LNG接收站。作為接收站關鍵設備之一的海水循環泵,其安全可靠運行直接關系到LNG工藝系統的穩定性,由此可見,可靠性和耐腐蝕是該泵的關鍵技術指標。該產品的國產化研究應從可靠性指標入手,根據項目的屬性特征開展關鍵技術的攻關與實踐。

我國已建成的陸地LNG接收站

二、海水循環泵的結構形式

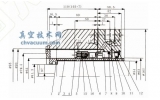

海水循環泵在LNG接收站的工藝流程作用是輸送海水至汽化器,利用海水中的熱量將液態天然氣汽化為常溫狀態,供下游客戶使用。海水泵房通常布置在近海區域;泵的進口設計為低于最低海水水位3~4m。綜合多種因素考慮,海水循環泵的結構形式為立式長軸泵,屬于API610標準中VS1基本泵型,葉輪級數為單級或多級。泵的進口濾網位置通常低于正常海平面5m左右,泵的總長度為10~12m。單泵設計流量為2 500~5 000m3/h,揚程為28~56m;泵的具體參數取決于天然氣下游客戶正常使用量和汽化器的進口壓力要求。

三、海水循環泵的關鍵技術

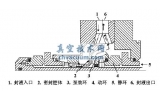

海水循環泵在LNG系統中承擔重要的功能,其安全可靠性是首要考慮因素。首先參考執行標準是第一影響因素,目前油氣領域的離心泵產品普遍遵循的設計、生產制造標準為美國石油學會API610及其衍生的各個國家/行業標準。在我國石化離心泵產品中,企業能夠參考的標準有GB/T 3215、SH/T 3139、SH/T 3140、GB/T 16907、GB/T 5656和GB/T 3216等標準。對于LNG項目的海水循環泵,我國應選擇GB/T 3215作為執行標準,精心組織產品設計、質量管理體系以及生產制造、檢測試驗等系統性工作;同時可以參考國外產品的技術資料或產品進行逆向工程分析,消化吸收先進的技術。海水循環泵的另一項關鍵技術為材質選擇,除了電動機架結構為碳素結構鋼外,其他部件的金屬材料均采用雙相不銹鋼或超級雙相不銹鋼。濾網、進水口、葉輪、導葉體、泵軸以及揚水管等大型部件的材質化學成分雖相同,但由于制造工藝差異,各部件所對應的雙相不銹鋼材質類別也不相同,如雙相不銹鋼2205即 CD4MCu;對應于美國材料試驗協會的牌號有ASTMA240、A276、A283、A479和A890等。海水循環泵的濾網可采用線材A240焊接而成,泵軸采用棒材A479制成,揚水管采用板材A276焊接而成,葉輪、導葉體等采用A890鑄造而成。對于小部件,如螺栓、螺母和墊片也都采用雙相不銹鋼材質。

克服材料的因素外,海水循環泵的工藝也是關鍵技術之一。例如葉輪的工藝環節包括化學成分分析、熱處理、力學測試、射線檢測、著色滲透以及動平衡等,每個環節要保留詳細的技術資料。對于濾網、揚水管和出水彎管等部件,主要考慮焊接工藝,如預熱溫度控制、焊縫處理、焊后熱應力消退以及加工過程中消除殘余應力等。

四、先進技術在海水循環泵的應用

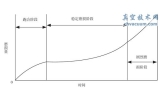

當前先進的計算機輔助設計工具對海水循環泵的優化設計發揮巨大的作用。泵的設計由兩大部分組成即水力模型和結構設計。水力模型決定泵的性能和設計參數;結構設計決定泵的可靠耐久性。對于某LNG接收站的海水循環泵,設計流量6 440m3/h,揚程34m,轉速744r/min,電動機功率810kW。該泵的效率要求不低于88%,凈正吸入揚程(NPSH )小于8m。

首先根據設計參數,確定比轉速選擇優秀的水力模型并進行優化設計(見圖1~圖4),將優秀的水力模型轉化為產品的設計;同時進行結構的有限元計算分析,如振動、應力分布等。

五、結語

通過對多個LNG接收站海水循環泵的資料調研及產品逆向工程分析,該產品的關鍵技術及其生產工藝流程已經被國內幾個企業所掌握,所生產制造的海水循環泵完全能夠替代進口產品。海水循環泵的國產化能夠促進海洋高端裝備制造業在沿海油氣開發、海水淡化等領域的市場份額,具有較高的經濟價值。